image provided by nTopology

※画像はnTopology社から提供されています

軽量化しつつ、部品強度は2倍!

nTopの自動化で驚異的短期間での評価実現

こちらの事例では、nTopでトポロジー最適化・スムージング・自動化を活用し、

たった30日で米空軍のRSO(Rapid Sustainment Office)の提示する設計要件を、すべてクリアしました。

nTop、Origin、Stress Engineering Services のエンジニアは協力して、F-16 航空機全体で使用される3Dプリンタ用の、より機能的で耐久性の高い油圧チューブクランプを再設計しました。1966年から製造されていた従来の形状では、正確な荷重条件は不明で、長いリードタイムと高い保管コストをかけて射出成形されていました。

再設計されたクランプは、パフォーマンスを最大化するように設計および最適化された2つの子部品と、柔軟な安全帯の3つの部分で構成されており、5%軽量化しながら従来設計の2倍の荷重に耐えることが出来ます。

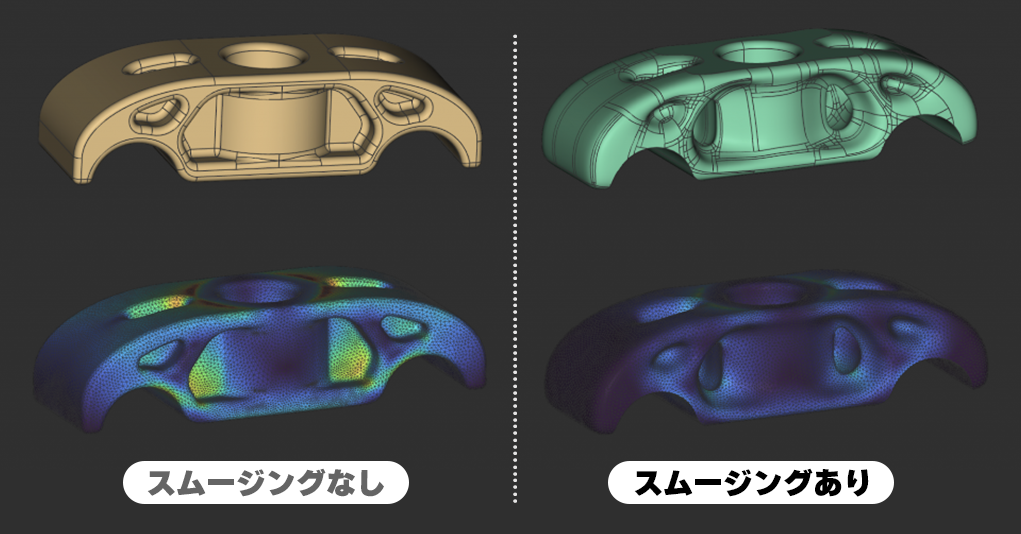

手順としては、まず従来の設計にすべてのケースを想定した荷重条件を設定し、トポロジー最適化を実行することで負荷の掛かる箇所を視覚化しました。これを元に草案を作成し、解析により評価しました。

ここでnTopが得意とするスムージング機能を使用し、なめらかな状態にする事でピーク応力は50%減少しました。

こうして作成した候補形状のテストサンプルを2つの異なる材料で3Dプリントし、異なる条件下でテストしました。

nTopでは、テスト結果や材料、荷重条件などの変更は入力するだけで簡単に新しい形状を生成できるため、

30日間で30以上のデザインを評価するなど、従来CADだけでは不可能な速さで新たな分析・評価・テストの反復を実現しました。

この設計の革新的な特長のひとつは、クランプの2つの部品を一緒に保持する柔軟な「安全帯」です。

これにより、クランプを一体として保管でき、技術者が片手で取り付けが可能になり、取り付け後に引き裂くことができます。

さらに、サプライチェーンを更新する事で、従来の製造の欠点を克服しています。

例えば、設計課題の為に作成した27セットの製造は、3Dプリンタにて生産24分、後処理20分で完了し、1日1200セット以上を製造可能とします。部品のパフォーマンスの向上を考慮しても、新しい製造プロセスは従来製造プロセスよりも大幅に優れていることが明確です。

3DプリンタとnTopの設計自動化を組み合わせることで、製造サプライチェーンの効率を大幅に向上させました。

お問い合わせ

nTopについてのお見積、ベンチマーク、詳細説明をご希望の方はコチラから!