G-ZERO導入で頻繁な生産切り替えに対応

3Dプリンタ導入による業務改善とコスト削減

今回は、大手遊技機メーカーのグループ企業で開発に携わるOさんとHさんに、3Dプリンタを導入するまでの経緯や、実際の現場でどのように活用されているのかについてお話を伺いました。

現場ならではの視点から見た3Dプリンタ導入のリアルや、遊技機開発の裏側について、貴重なお話を伺いました。

某大手遊技機メーカーの関連企業S社

業種:遊技機開発製造・機械設計・基板設計・試作組立など

規模:約100名以上

用途:試作品・治具製作

抱えていた問題と導入効果

他部署からも評価され依頼が来るようになり全体的な作業の効率化に役立っている。

―まずは御社の業務内容と所属している部署について教えて下さい。

Oさん:弊社は大手遊技機メーカーの製造グループ企業です。

私は、主に遊技機の設計・開発部門に所属しています。社内組織図では「機構設計課」という部署名ですが、他社でいうところの開発部門に近いイメージですかね。

現在は、アミューズメント機器の樹脂部品の設計を中心に担当しています。基本的には親会社から企画データが送られてきて、量産に向けた機械設計や部品構成の決定などを進めていく業務になります。 社内には、樹脂設計を行うチームのほかに、プリント基板(電子基板)の設計を担当するチームもあります。試作品の作成から製品化に向けた一連の流れを社内で完結できるのが強みですね。また、業務の中心は遊技機ですが、自動車部品など他分野の試作や設計にも携わっています。

―遊技機の製造スケジュールについて教えて下さい。

Oさん:実は遊技機は納期的には結構タイトです。人気がなければ設置して早期撤去ということもあって全国のホールに導入される台数に対し、短期間で一気に生産し、出荷して終了が一般的な流れです。開発段階から量産スケジュールまで、非常にタイトな納期で動くことが求められていますね。

―そんな製造過程内での課題もありましたら教えて下さい。

Oさん:試作や検証の段階では、スムーズに進むように見えても、実際に動きが激しくなってくると、思わぬ問題が出てくることがあります。

特に、企画側が意図する見せ方や演出のイメージと、設計上可能な構造とのすり合わせは常に課題になります。演出として「こう見せたい」「こう動かしたい」といった要望があっても、設計としては強度やスペース、可動範囲などの制約があり、それをどうすり合わせていくかが大きなポイントになります。最近の台では演出がより大きく、複雑な動きを求められる傾向が強く、部品点数も増加しています。本当はなるべく共通化して汎用性を持たせたいのですが、毎回新しい仕組みや部品が必要になることも少なくありません。

―なるほど。では、弊社の3Dプリンタ『G-ZERO』を導入した経緯を教えて下さい。

Oさん:試作品や治具を今までは自分たちの手で木やシリコンなどを加工していました。そこから海外メーカーの3Dプリンタを初めて導入したんですが急いで何かを造りたいとなったときにどうしても造形時間が掛かってしまって…。海外メーカーのはとても材料費が高くてそこも悩みの1つでした。そこで懇意にしている販売店から「G-ZERO」をご紹介いただきまして造形時間の速さが申し分なく材料費も安いという点で導入したという経緯です。

実際に材料費でいうと、以前使用していた海外製3Dプリンタはフィラメントが6万円ほどしていてG-ZEROに切り替えてからフィラメントは6,000円ぐらいなので10分の1まで材料費が削減できました。

この先何年も試作や治具を作り続けることを考えるとそこは大きいポイントでしたね。

造形時間も1日かけていたのが3,4時間で済むようになったので3分の1にまで時間短縮されました。そこも開発としては非常に惹かれたところでした。

―現在の使用状況はいかがですか?

Hさん:はい、そこは専任で扱っている私からお話しますね。今はフルタイムで使っています。週5で8時間は常に造形している状態です。G-ZEROを使用してからは自分たちの部署で使用する治具や試作以外にも他部署からも造形依頼がくるようになり、データをもらって私が造形しています。

—では具体的にどんなモノを造形しているのか教えて下さい。

使用用途としては…

- ①開発機種の試作部品

- ②機種の量産時の治具

- ③自動車・バイク部品の試作

- ④社内打ち合わせ時の説明用サンプル

以上の4項目で主に使用しています。実物を用意しているので紹介します。

事例紹介

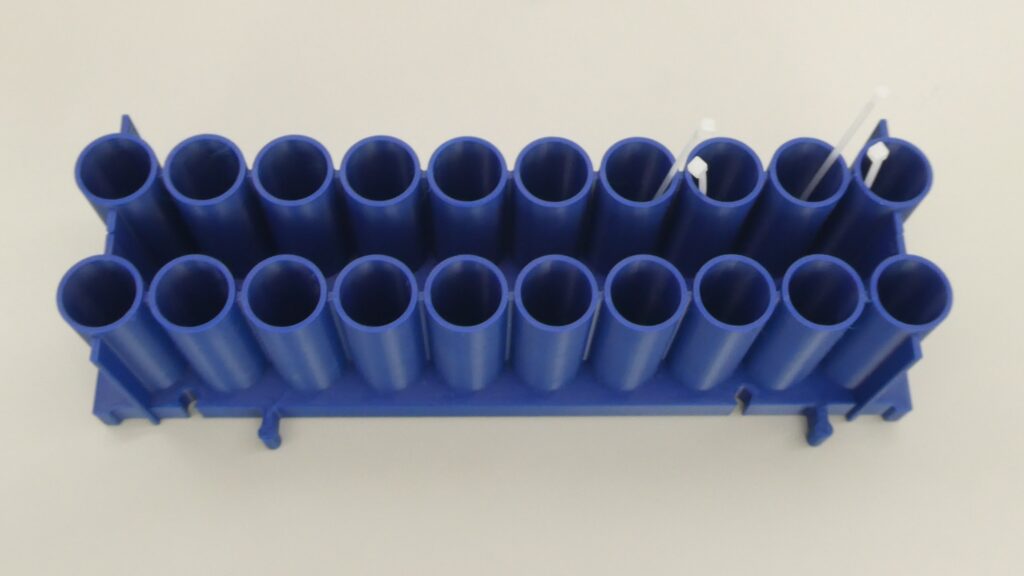

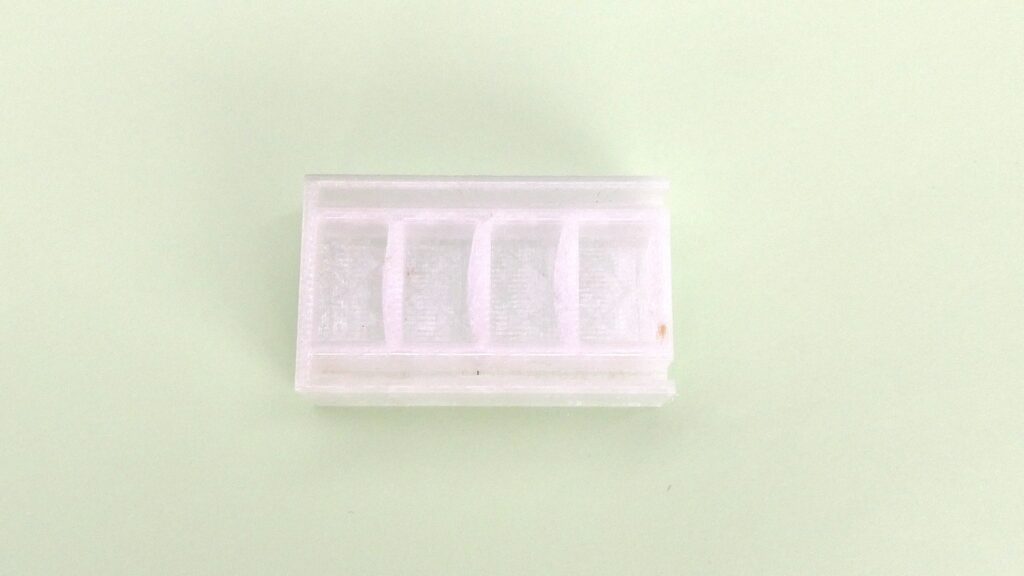

CASE1: 製造用定量管理ホルダー

使用材料 ABS

造形時間 4時間20分

材料費 500円

使用用途 インシュロック(結束バンド)を一つずつホルダーに入れて使用。製造時、インシュロックの付け忘れ等のヒューマンエラー防止の為、必要個数分で作成。

製品組み立て時に使用する、ケーブルの本数に合わせてケースを作成して、固定忘れがないように目で見てすぐわかるようになりました。

製品によって、ケーブルの数が異なる為、10個ごとにケースを追加できるように設計したのがポイントです!

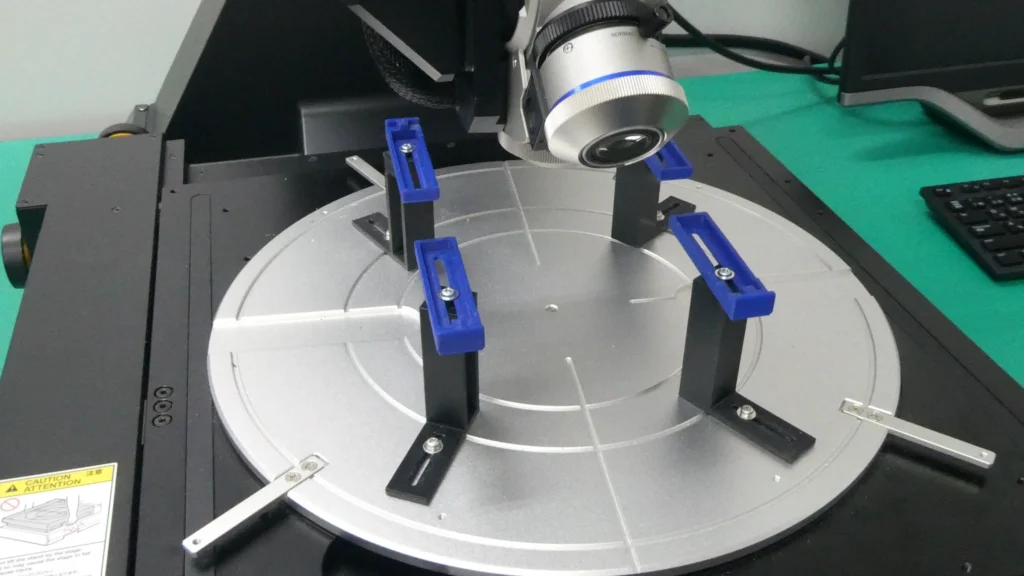

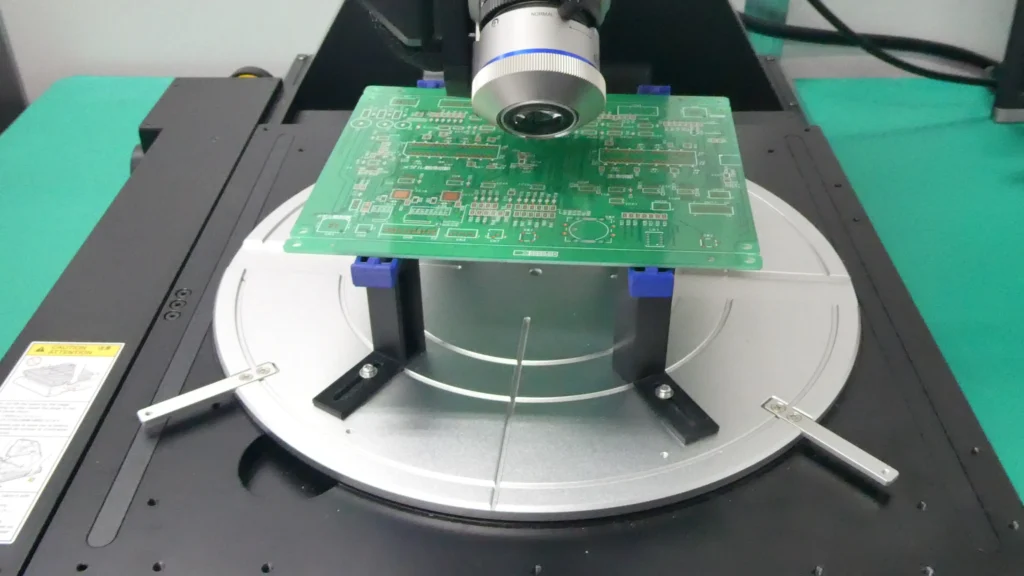

CASE2: 基板検査用治具

使用材料 ABS

造形時間 20分

材料費 50円

使用用途 基板を固定して検査する治具

顕微鏡で測定する際に、基板との距離があり検査しにくかったのですが、この治具を作ったことにより検査しやすくなりました。

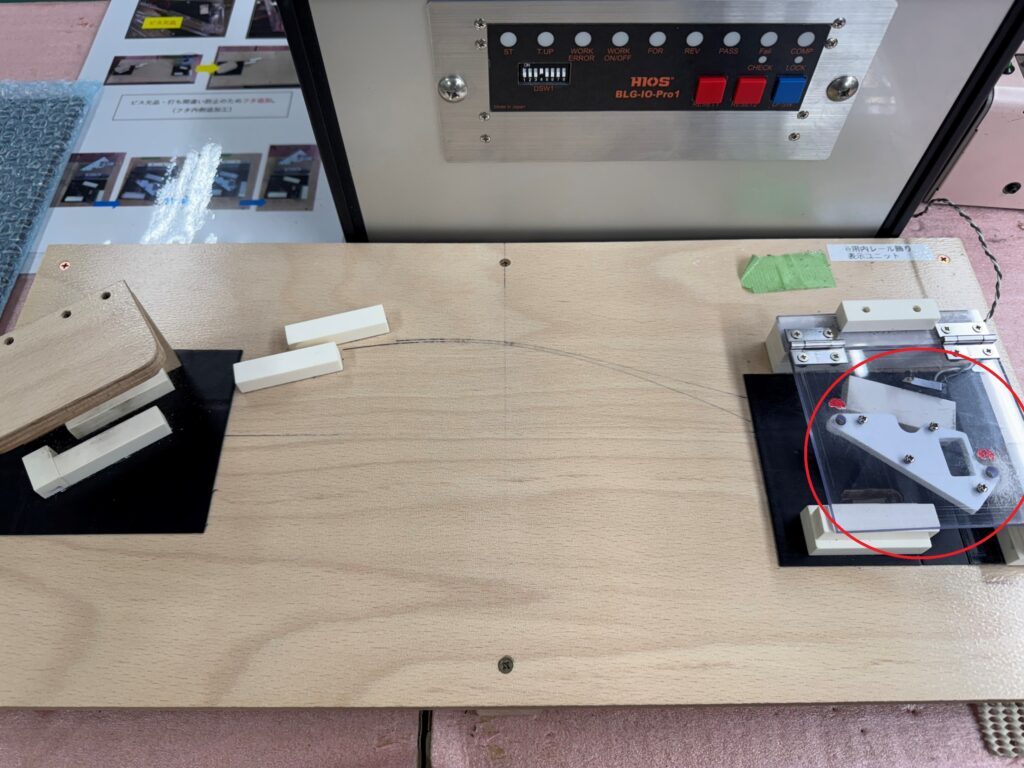

CASE3: 組付け治具

使用材料 ABS

造形時間 1時間

材料費 200円

使用用途 ネジ止めする箇所が多くあり治具を制作

CASE4: 基板搬送用治具

造形時間 1時間

使用材料 PC

材料費 100円

使用用途 基板搬送時の乗せた部品が浮かないように押さえつけるための治具(重しとして使用)

CASE5: 外部端子検査治具

使用材料 ABS

造形時間 3時間30分

材料費 300円

使用用途 遊技機内で電気信号を全て受けているかチェックするための道具

—アイディア溢れる造形事例の数々!ありがとうございます!Hさんは3Dプリンタの扱いは元々経験があったんですか?

Hさん:いや、この会社に入社してから任命されて初めて触ったという感じです。2年くらい前ですかね。

—弊社とHさんとのやり取りも2年になりますがいかがですか?

Hさん:納入後、疑問点が生じ問い合わせした際にも、都度丁寧にご回答いただき様々な用途や材料でG-ZEROの造形ができてます。造形の数をこなすうちに社内の知見もたまり、徐々に軽微なエラー対応や造形条件も上手く出せるようになりました。ただ、まだまだ細かなことをどこまで聞いていいのか?という時もあって…。

—なんでもお気軽にご相談ください!操作教育も改めて行うことができますし、もし取扱いがわからなくても詳しく説明した書面を送付することもできますので!

Hさん:ありがとうございます、もっとサポートを活用していきたいと思いました!他部署でもG-ZEROを使用できる人を増やしていきたいのでOJTのようなことをやってくださるなら嬉しいですね、早速お願いします。

—かしこまりました!本日は貴重なお話を聞かせていただいてありがとうございました。

導入事例機種『G-ZERO』

お問い合わせ

テクノソリューションズは今回導入事例でご紹介したFFF(FDM)方式『G-ZERO』をはじめ様々な3Dプリンタ製品を取り扱っております。どうぞお気軽にご相談ください。

お客様のご要望にぴったりの製品を探すお手伝いをいたします。

取扱製品を見る

購入、お問合せはこちらから