試作から量産へ ―

~最終製品への活用事例~

「ゴルフクラブは“感覚のスポーツ”だからこそ、少しの重さでも違いがわかるんです」

そう語るのは、株式会社スポーツライフプラネッツの開発担当である太田様。

同社は、カスタマイズ性を求めるゴルフ工房の顧客向けクラブ開発に3Dプリンタを本格導入しました。

今回は、実際に現場で造形を行うお二人に、その挑戦と成果を伺いました。

株式会社 スポーツライフプラネッツ

業種:スポーツ・レジャー用品製造販売

規模:約100名以上

用途:最終製品・試作品・治具製作

URL: https://sportlifeplanets.com/

【活用機種 「G-ZERO」とは】

東京都大田区の国内メーカーGUTENBERG社が製造している、国産FFF方式3Dプリンタです。

[超高速][幅広い使用材料][国産]の3つの特徴を兼ね備えており試作から検証、治具~最終部品まで様々な用途でご活用いただけます。

抱えていた問題と導入効果

問題

問題

高コストかつ設計変更が困難だった。

効果

効果

トータルコストの大幅な削減ができるようになった。

多品種小ロットのカスタマイズパーツの量産をより気軽に行えるようになった。

― 御社の業務内容について教えてください。

弊社は、DAIWA製品のアフターサービスを中心に、釣り具の修理・オーバーホールを行っている会社です。また、ゴルフ事業部では 「RODDIO(ロッディオ)」ブランド のゴルフクラブ用パーツを製造し、全国のゴルフ工房様に向けて提供しています。

RODDIOでは、ユーザーのプレースタイルや嗜好に合わせたカスタム(チューニング・ドレスアップなど)に特に力を入れております。

ゴルフ事業は本社のナショナルブランドとは独立した形で展開しており、量販店向けではなく、全国約120店舗のカスタム専門工房様を中心に展開しています。各工房様でお客様のご希望に合わせてパーツを組み合わせていただくことで、唯一無二のクラブづくりを実現しています。

ターゲットはニッチではありますが、こだわりを持つゴルファーの方々にご支持いただいています。

― お二人の部署についても教えてください。

ゴルフ事業部の開発を担当しています。モックアップ製作や形状の修正、機能試験用モデルのテスト(試打による性能評価)を経て量産化まで進めています。

また、社内で必要となる簡単な治具も3Dプリンタで製作しています。

― お客様が選べる組み合わせパーツは現在どのくらい種類があるのでしょうか?

正直、数えきれないくらいあります…。 ゴルフクラブ1本に対して、組み合わせるパーツは約7〜8個。さらに、それぞれのパーツが横展開しているため、その総数は何千種類にも及びます。

そのため多品種少量のパーツを製造する用途でも3Dプリンタを活用しています。

―G-ZEROを導入するに至った経緯を教えてください。

はい、元々本社で3Dプリンタがいくつかあり、

以前までは依頼して製作してもらっておりました。

その中で自分達で製作した方がレスポンスも早く、コスパも良いという理由で、3Dプリンタを導入しました。

しかし、初めに導入した機種では試作品の造形はできても、造形速度やランニングコストの面から量産まで視野に入れることが難しかったです。

そのような経緯がある中で、展示会に行ったときに、当初POTICON材料※に興味があり、それが使える3Dプリンタがあるということで見に行きました。

※POTICON…大塚化学株式会社が開発したチタン酸カリウム繊維が配合された材料。G-ZEROの販売元GUTENBERG社が協業している。

G-ZEROの高速且つ高精度さに魅力を感じ、何度かテスト造形を実施させていただきました。その中で、最終部品への使用の可否を評価し購入に至りました。現在では試作だけではなく最終製品として量産造形をしています。

― 量産造形を実施する上でも試行錯誤があったとお伺いしました。

弊社で想定している数量を外部委託で製造する場合、多くの企業では最低ロットが1,000~2,000個程度からとなるため、種類ごとに100個前後の少量生産を行うことは難しい状況でした。

最初は金属材料(低融点金属)で試作したのですが、かなり金額が高価でした。材料費だけでも高く、材料調達も大変だったので、金型のことも考えると現実的ではありませんでした。G-ZEROで製作した場合、金型費や最小ロットを見込んだトータルコストで考えると1/10以下のコストに抑えることができました。

G-ZEROを活用することで金型投資を行う必要がなく、樹脂部品を低コストかつ柔軟に設計変更しながら多品種小ロットでの量産を実現できました。

さらに、内製化によって最小ロットの制約にとらわれることなく、新製品を迅速に開発・販売できる体制を整えることができました。

事例紹介

| 使用材料: | PolyFlex TPU95-HF |

| 造形時間: | 6分(1個あたり) |

| 使用用途: | 1個あたり約5gになるよう設計されており、ゴルフクラブのシャフト内部に挿入することでシャフトの重さや振り心地をカスタムすることができます。 |

弊社エンジニアpoint talk!

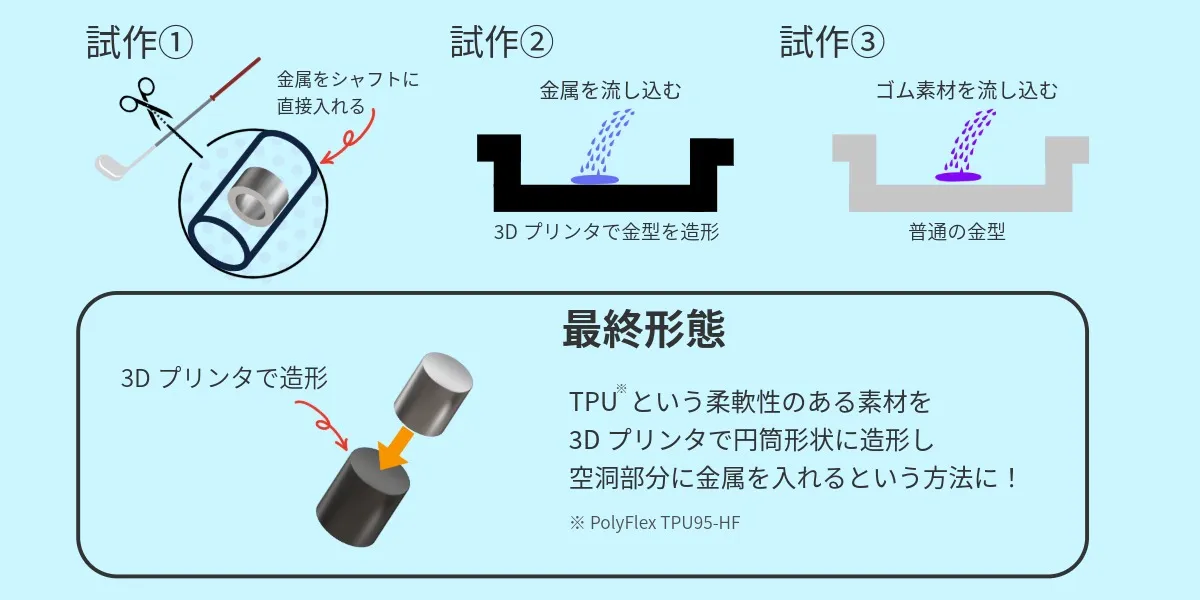

この部品は重さを変更したいシャフト部分の径に合わせて、カバー 部品を設計し、ゴムライクな素材(TPU)を使用して3Dプリンタで造形されております。その後、カバー部品内に金属棒をはめ込み完成です。

TPUは一般材料と比べ造形難易度が高いので、一度に200~800個程度を同時に量産出来るようにお客様とパラメータの調整作業をご支援させていただきました。

― 製作する中で様々な取り組みがあったそうですね。

はい、そうなんです。このような試行錯誤がありました。(以下図)

上記の図のように、G-ZEROを導入前に①~③という場合も試してみましたが上手くコミットせず最終部品はこのような形で量産ができるようになりました。

![]() RODDIO『QUATTRING』製品ページはこちらから

RODDIO『QUATTRING』製品ページはこちらから

— 弊社のサポートについてもお聞かせください

TPU95-HFの材料特性上の課題がありましたが、エンジニアの田口さんに改善方法をご教授いただき、当初より造形の品質を上げる事が出来ました。田口さんは機器の部品交換対応並びに技術面でのサポートも丁寧で且つ迅速に対応いただき大変助かっております。

導入に向けて検討する際にも、田口さんや営業の稲津さんがテスト造形や実際の量産に向けたシミュレーション結果も算出などご丁寧に対応いただいたので、充分に機器の評価をすることが出来ました。

事前に機器の評価が十分にできたことは安心に繋がっています。

— 今後の展開はいかがですか?

今後は更に量産部品への適応を検討していきたいです。

また新たな高機能樹脂やユニークな材料の情報がありましたら教えてください。

— はい、サンプル材料を送らせていただきます。本日は貴重なお話をありがとうございました。

渋谷様&太田様:ありがとうございました。

導入事例機種『G-ZERO』

お問い合わせ

テクノソリューションズは今回導入事例でご紹介したFFF(FDM)方式『G-ZERO』をはじめ様々な3Dプリンタ製品を取り扱っております。どうぞお気軽にご相談ください。

お客様のご要望にぴったりの製品を探すお手伝いをいたします。

取扱製品を見る

購入、お問合せはこちらから