こんにちは、株式会社テクノソリューションズ3Dモノ創りチームの宮田です。

今回は3DCAD/CAM、そしてNCデータに対応したMODELA MDX-50を活用し、今後のプリ・ポストセールス活動へ役立てよう!と試みた内容をご紹介します。

なお、私のこれまでの加工経験は、学生時代に汎用工作機械にNCを手打ち入力したり、2次元CAMをわずかな時間触った程度です。

【入社1年目】

MODELA MDX-50を使って

加工してみた

#SOLIDWORKS #CAMWorks

#MODELA MDX-50

今回登場する、Roland製「MODELA MDX-50」は2軸・3軸加工はもちろんのこと、オプション品の回転軸ユニットをつける事でA軸を用いた4軸加工も出来る製品です。本製品は弊社にて取扱いがありますので、製品詳細についてはコチラよりご覧ください。

それでは、こちらのRoland製「MODELA MDX-50」を使って、今回は3軸加工に挑戦したいと思います。

「SOLIDWORKS」でモデリング

まずは、SOLIDWORKSで品物をモデリングするところからです。

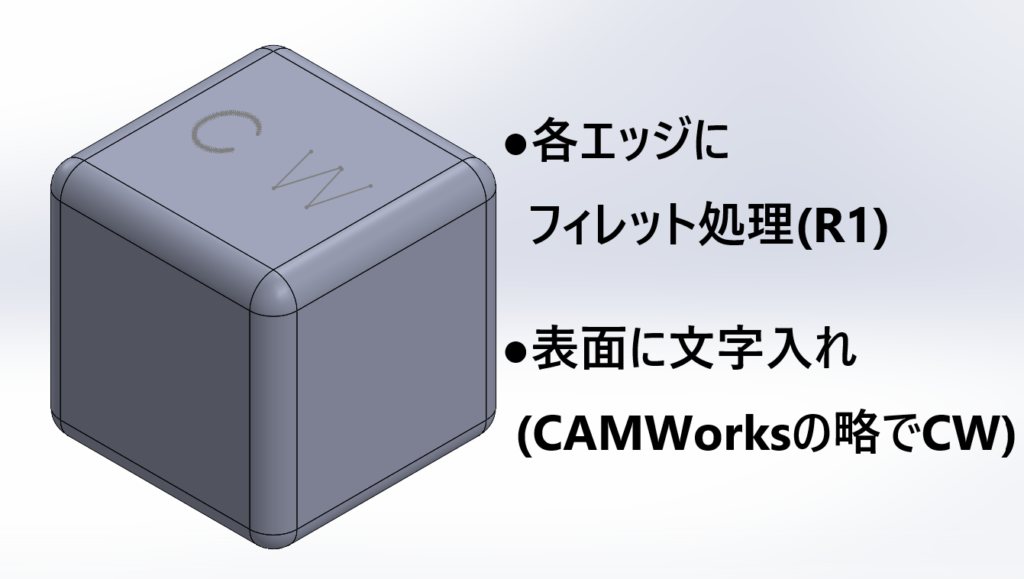

今回は3軸加工初挑戦のため、あまり難しくない形からということで、こちらのキューブをモデリングしてみました。

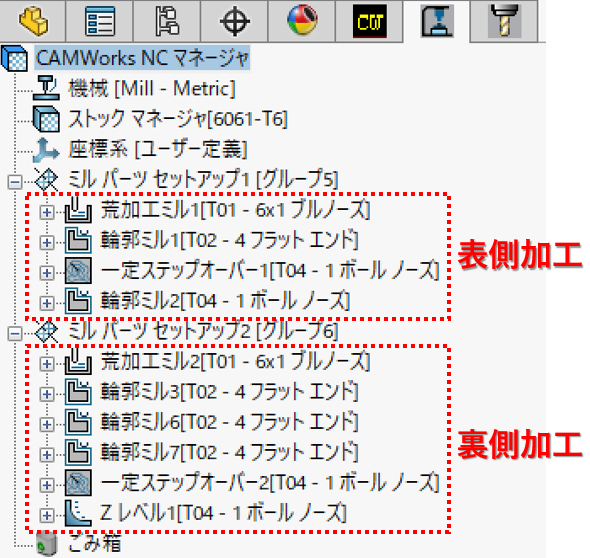

「CAMWorks」で切削パスの作成

モデリングが終わったら、今度はCAMWorksを使って設定していきます。

CAMWorksは、SOLIDWORKSアドインのソフトですのでCAD⇔CAMがとってもシームレス!

作業の切り替えが非常にスムーズです。

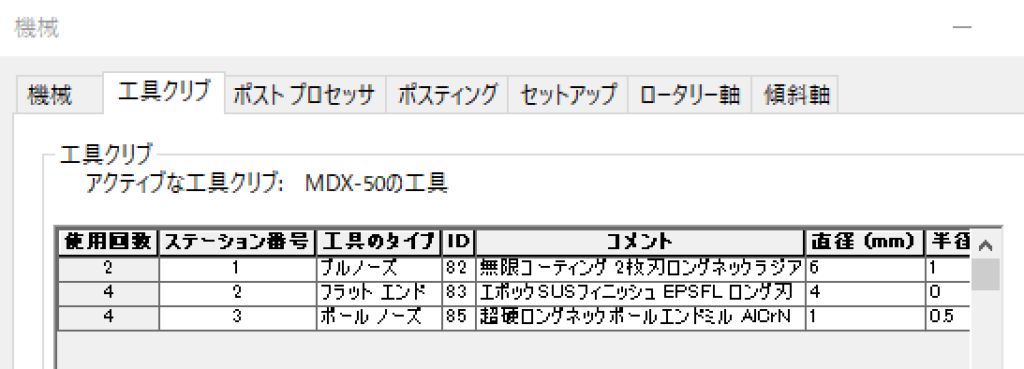

下記の内容で、工具と被削材をCAMWorksにて設定します。

使用工具:(下記画像の左から)φ6×R1ブルノーズ、φ4フラットエンド、φ1×R0.5ボールノーズ

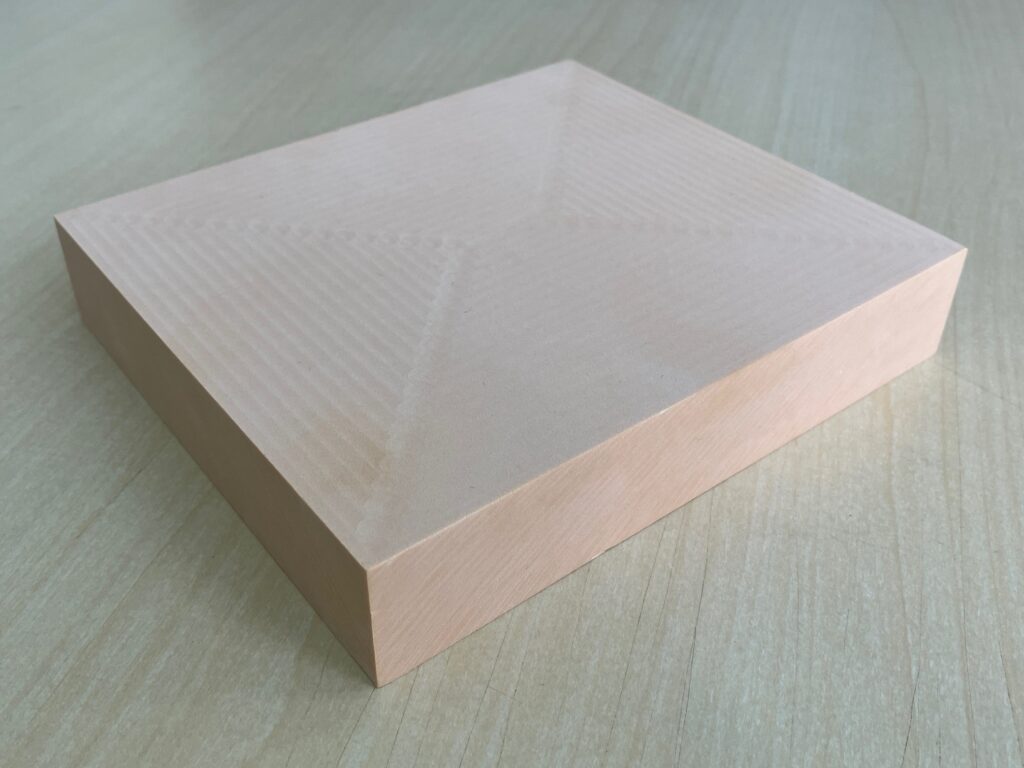

ワーク:ケミカルウッド(t13mm×125mm×101mm)

今回はテーブルの上にワークを置く為、裏側の加工までは1度に出来ません。

表側と裏側で段取り替えをする前提で、加工工程を下記のように設定しました。

<表側加工>

①製品表面の荒加工

②外形の輪郭加工

③フィレット箇所の仕上加工

④文字彫り加工

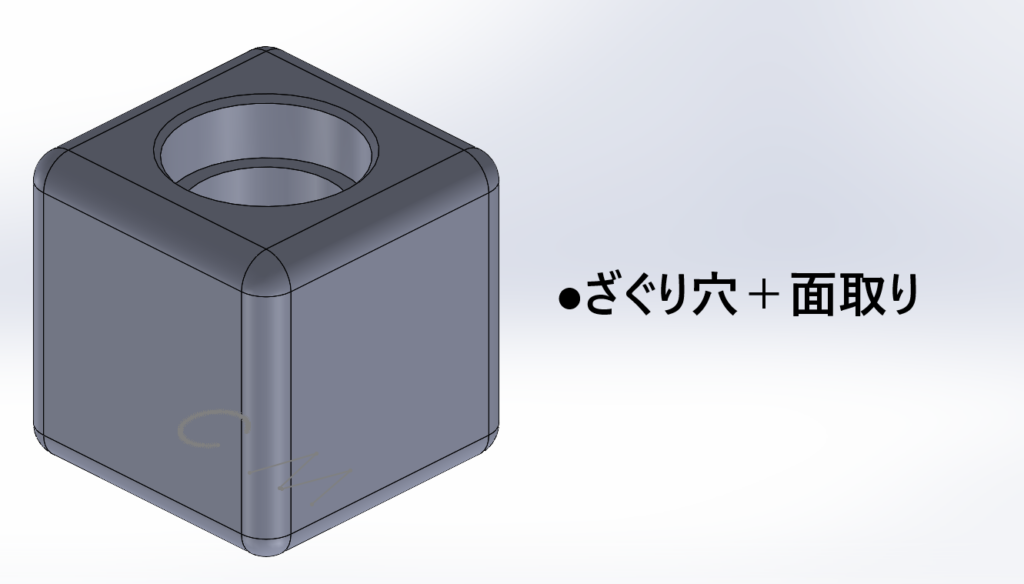

<裏側加工>

①製品裏面の荒加工

②外形の輪郭加工

③ざぐり穴加工

④ざぐり穴上面の面取り加工

⑤フィレット箇所の仕上加工

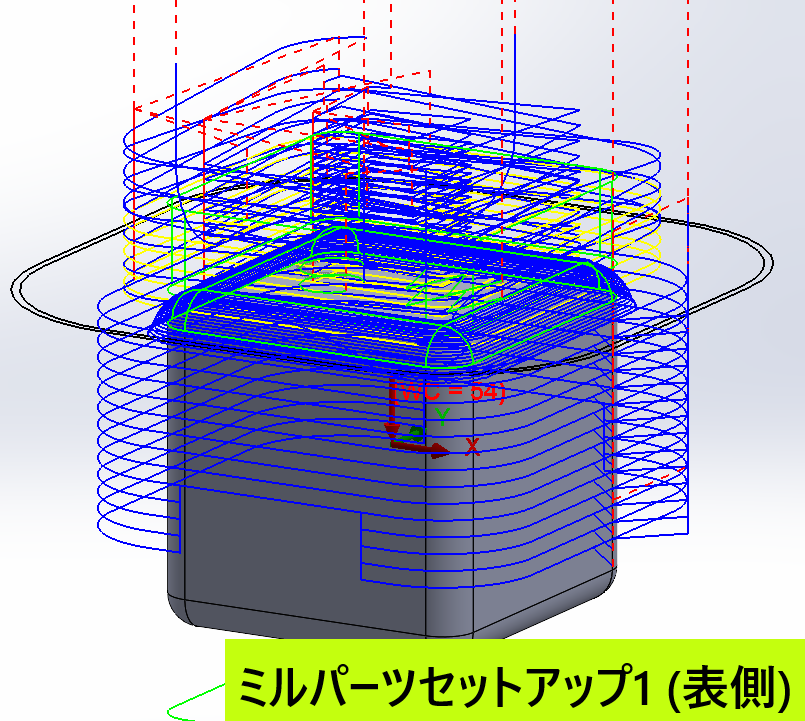

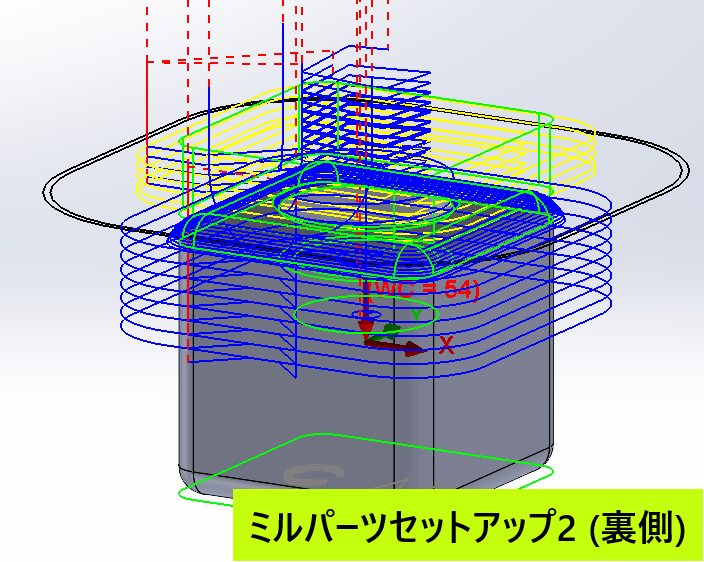

操作としては基本的に、

3Dモデルからの加工領域設定→工程の割り当て→

ツールパスの作成→加工シミュレーションでの取り残しや食い込みの確認

といった流れで、それぞれの作業において複雑な操作は特にいらない点が初心者としては理解しやすい印象でした。

「MODELA MDX-50」で実加工!

それではNCデータを出力して、早速加工に移ってみます。

加工の様子を動画でご覧ください↓(表側のみ)

※動画をご覧になる際は、作業時の音が大きい為、音声のボリュームにご注意ください。

そして、切削後のものがコチラです↓

外観は、ほぼモデリング通りとなりました!

しかし深さ方向のツールパス設定が甘かったのか、表側の加工と裏側の加工の境目のところに薄皮1枚残ってしまいました・・・。

さらに画像をご覧になってお分かりの通り、表面と裏面にズレが生じてしまっています。

これは、表側の加工が終わった後の段取り替えで、材料を反転させた際の工程にて起こったことだと思われます。

何か治具を作って対策する必要がありそうです。

ちなみに、下の画像の赤丸で囲った箇所(ちょっとくびれている箇所)は肉を残したかった所です。

なぜなら肉無しで表裏を今回のように削っていくと、削り終わった状態の完成品は空中に浮いた状態となってしまいます。

実際はそうもいかないので、少しだけ肉を残しているのです。

(プラモデルのランナーみたいなものですね)

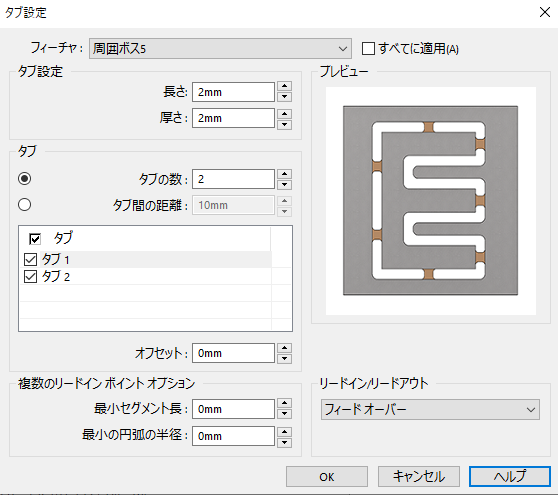

★Tips①★

CAMの設定で、この肉(「タブ」と表現します)を付けるかどうかと、タブの長さ・厚み・数を設定することが出来るんです。

設定画面はこちらのようになっています↓

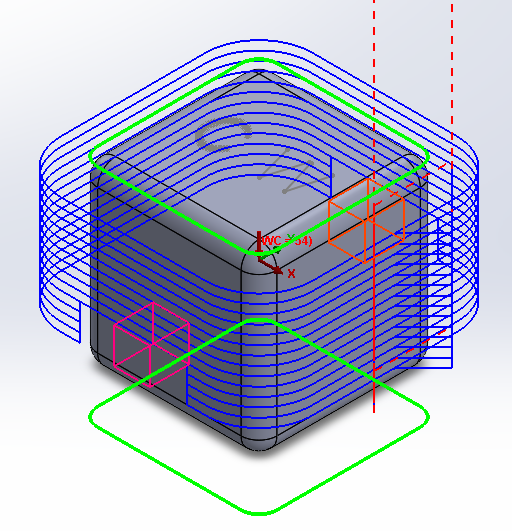

この設定をした上でツールパスを作成すると、

下図のようにツールパスがタブ(赤い四角のボックスの部分)を回避するようになります。

前述の加工動画の2工程目で回避している動作を確認できます。

再挑戦!「MODELA MDX-50」で実加工2

このままでは終われない!と思い、設定を変えて再度加工してみました。

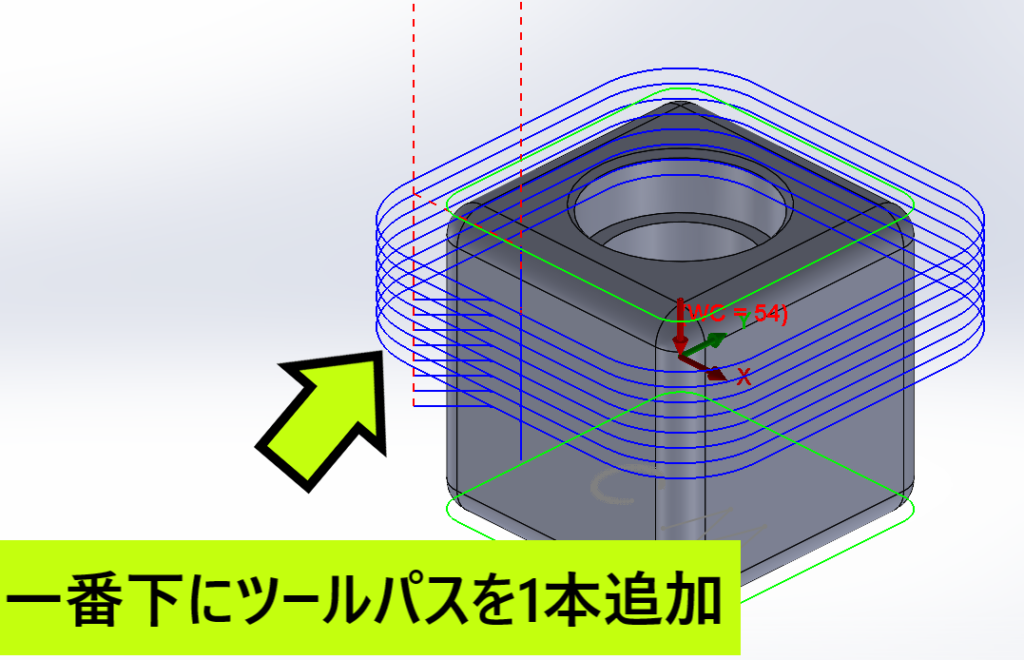

今回は、薄皮1枚残ったところに対して、深さ方向のツールパスを1段追加してみました。

詳細は下記の通りです。

★Tips②★

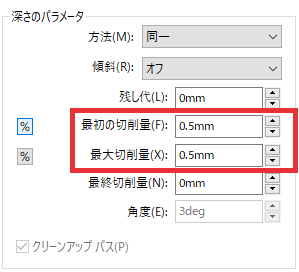

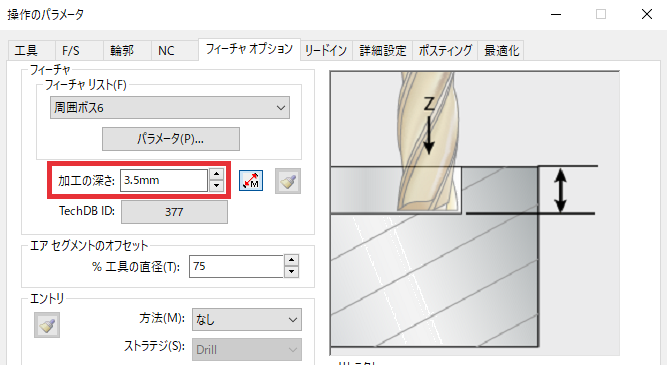

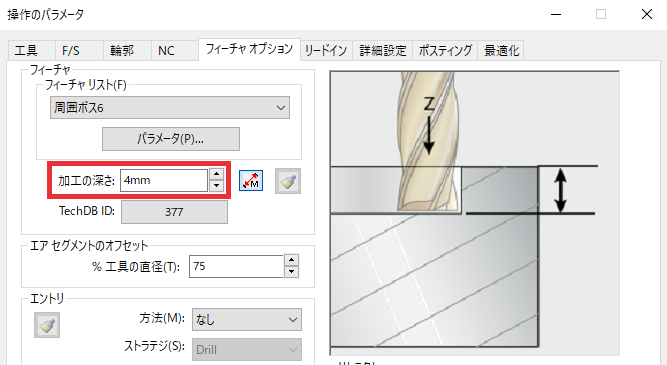

今回、この輪郭加工の操作パラメータ設定から「加工の深さ」の数値を変えて追加しました。

まず深さのパラメータとしては、図のように0.5mmずつ削り込んでいくように設定をしています。

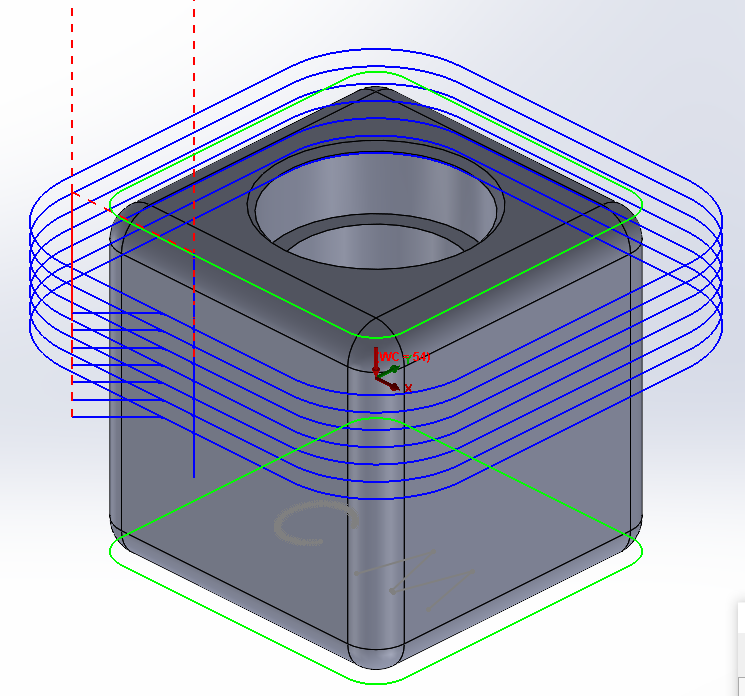

<before>

ツールパスを追加する前は、加工の深さを3.5mmとしていましたので「3.5mm÷0.5mm」で7段のパスになっていました。(青の線が7段あります)

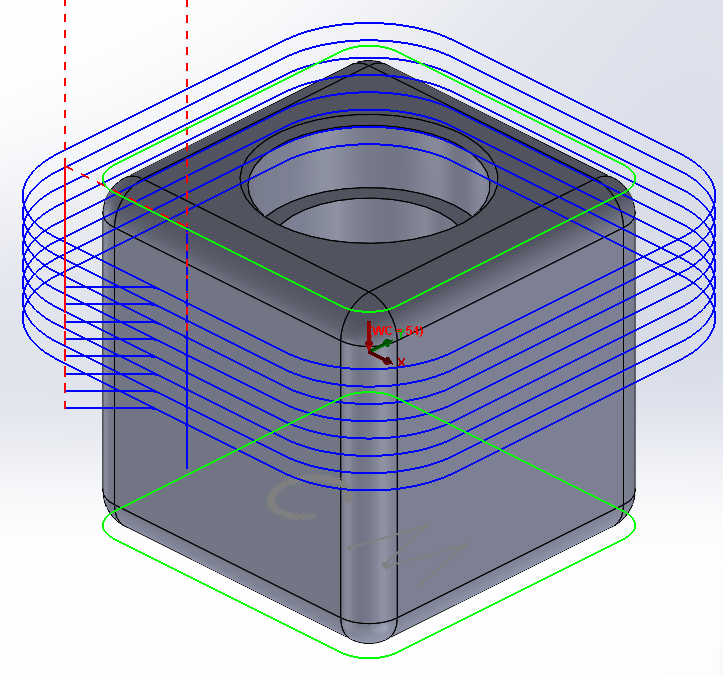

<after>

切込み量はそのままに、ツールパスを1本追加したいというところで、加工の深さの数値を「3.5mm」から「4.0mm」に変更し、8段目のツールパスが生成されるようにします。(青の線が8段になりました)

それでは、早速加工に入ってみます。

表側はすんなり終わり、裏側の加工へ進むと…

※動画をご覧になる際は、作業時の音が大きい為、音声のボリュームにご注意ください。

製品がポロっと落ちてしまいました…。

どうやら、1段追加したツールパスがタブの方に食い込んでしまったようで、タブごとごっそりと削ってしまいました。

加工シミュレーションではタブが残っていましたが、再加工に入れる前にワークを取り外して再度取り付けたことにより、0.5mm深く入ってしまったようです。(ワークを置く台が木製で柔らかいため、こちらも今後要対策です)

次回に向けて

今回ワーク材を表と裏で配置する段取りにミスがあり、加工結果としては側面に段差ができてしまう等、失敗となってしまいました。

しかし、3Dモデルの作成から使用工具の選定、切削条件の設定、ツールパス作成、加工シミュレーションでの確認、加工機への工具取り付けや原点出し、ワーク再配置など、加工物ができるまでを通しで行うことで分かったこともあります。

前半のCADおよびCAMの部分は、CAD/CAMシームレス環境により手間なく準備ができ、加工パラメーターもわかりやすいため、難なく進むことができました。後半の実際の加工機を用いて切削を行う部分は、事前準備に経験や慣れが必要なのだと実感しました。

今回の失敗を糧として、治具などで段取り精度のUPや回転軸ユニットを駆使することで、必ずやこの雪辱を果たしたいと思います。成功するところまでをお見せできず、無念です。リベンジはまたの機会にご紹介いたします!

最後までご覧いただき、ありがとうございました。

今回のブログで登場した製品はコチラ↓

SOLIDWORKS CAMWorks MODELA MDX-50