オリジナル

変換ソケット部品製作

#3D CAD #3Dプリンタ

#SOLIDWORKS #Markforged

皆さま、こんにちは。テクノソリューションズ技術部マルチプロダクト東京本社チームの宮田です。

以前こちらのブログで「初心者目線のSOLIDWORKS【推しの3機能】~宮田編~」を書かせて頂き、今回が2度目となります。

若者の車離れが…と揶揄される昨今ですが、その中でもわたくし、素人DIYで車をいじる稀有な?人間の1人で御座います。

今回は3D CAD×3Dプリンタで《Ver.0からはじめるものづくり》T-SOL版のパート2ということで、

【変換ソケット編】を仕事且つ趣味全開で真面目にお送り致します!

【3D CAD×3Dプリンタ活用事例】

部品製作のきっかけ

とある日、自動車のハブボルト(自動車にホイールを固定する為のボルト)の錆を落としたくて、金属ブラシでゴシゴシしていたのですが、それがとても面倒くさい上に頑張ってもたいしてキレイにはならず、ネットで何か良いものがないかな~と検索したところ、錆を簡単に落とせる工具があることを知りました。もちろん、すぐさま購入!

ところが、いざ手持ちの取り付け用工具に購入した工具を取付けようとした所、

ん?(なんか嫌な予感。。。)

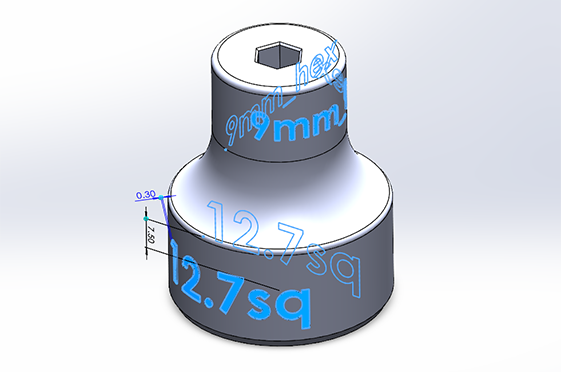

購入した工具のシャンク部は9mmの六角軸で、取り付け用工具は差し込み角12.7sqです。

無論、合うはずがありません。

「これは変換ソケットが必要だ」ということでホームセンターやネットショップを漁ってみますが、どこにも売っていない…。

困ったな~と思ったその時!

ふと、目の前にはSOLIDWORKS、別室には3Dプリンタ・・・そうか、

「無いものは作ってしまえば良いじゃないか!」

ということで今回の【変換ソケット編】が始まりました。

作成前準備

変換ソケットを作るにあたり、まずは購入した工具の寸法取りをして、早速SOLIDWORKSでモデリングを開始!

取り付け工具側の12.7sqに関しては、当社大阪営業所エンジニアのKさんが過去に作成したデータを参考にしました。

(Kさん有難うございました!)

モデリング・造形

工具の六角軸側に対して、まずは9mmで作成してみました。

が・・・入らず。

造形品をノギスで測定したところ、データ上の寸法より小さく仕上がっていたのです。

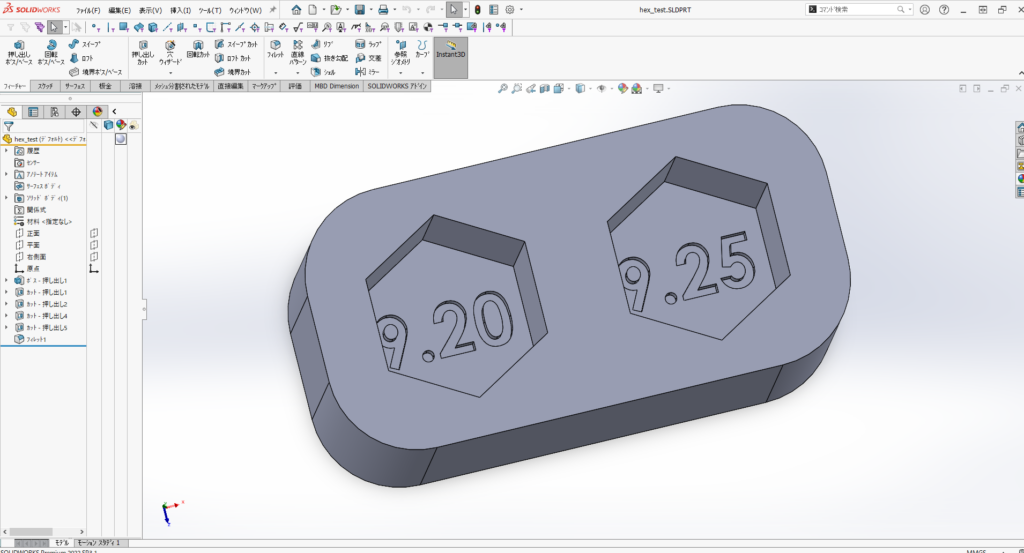

先輩のアドバイスで、

「まずは六角対辺の寸法パターンを作って、嵌め合いの良いとこ取りをしてから本番形状を造形するといいよ」

とのこと。上がり寸法の傾向から9.20mmか9.25mmあたりが狙い値としては良さそう、ということで「hex_test」という名目でまずは治具を造形してみました。どちらの穴も同じに見えてしまうので、底に設定した寸法も入れてみました。

造形した治具の勘合としては9.20mmの設定寸法が良かったです。(9.25mmだと少し緩く、抜けてしまいました)

この結果を変換ソケットの3Dデータに反映して本番造形に臨みます。

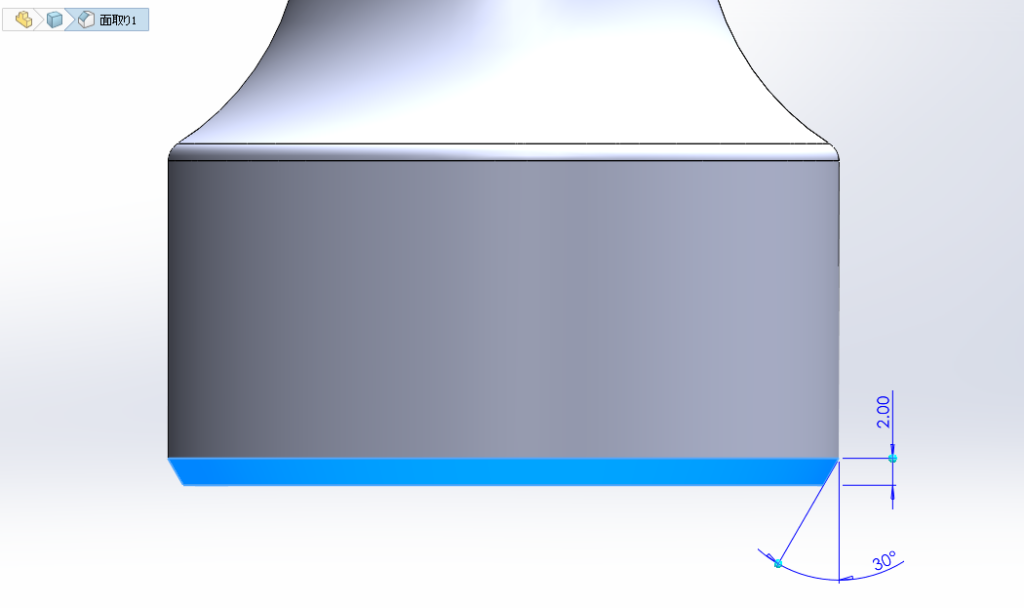

設定寸法以外のところでは、トルク負荷による破損を懸念して、当初設定していた外径を2倍に。

また、3Dプリンタでの造形を考慮して、造形時の底面側テーパーを45°以下にして、サポート材が付くのを回避しています。

さらに、外観はそのままだと味気ないので「ラップ」のコマンドを使って六角軸と差し込み角の規格値を側面にデザインしてみました。(なんだか、一気にソレっぽくなりました!)

完成・実際に使用した結果

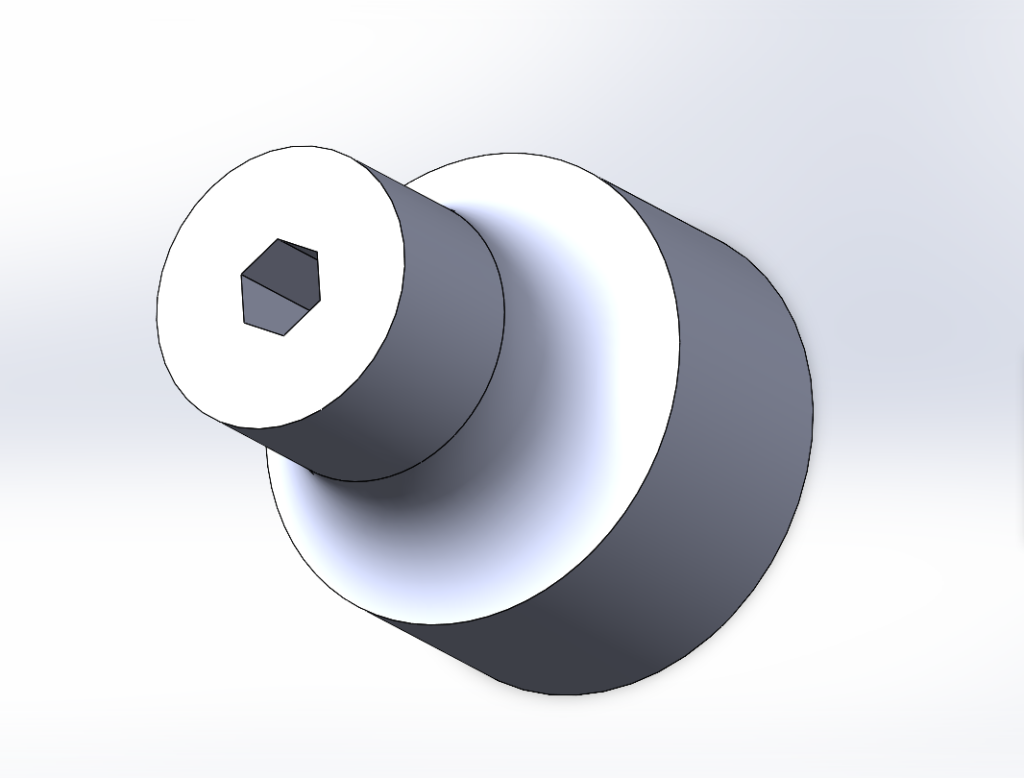

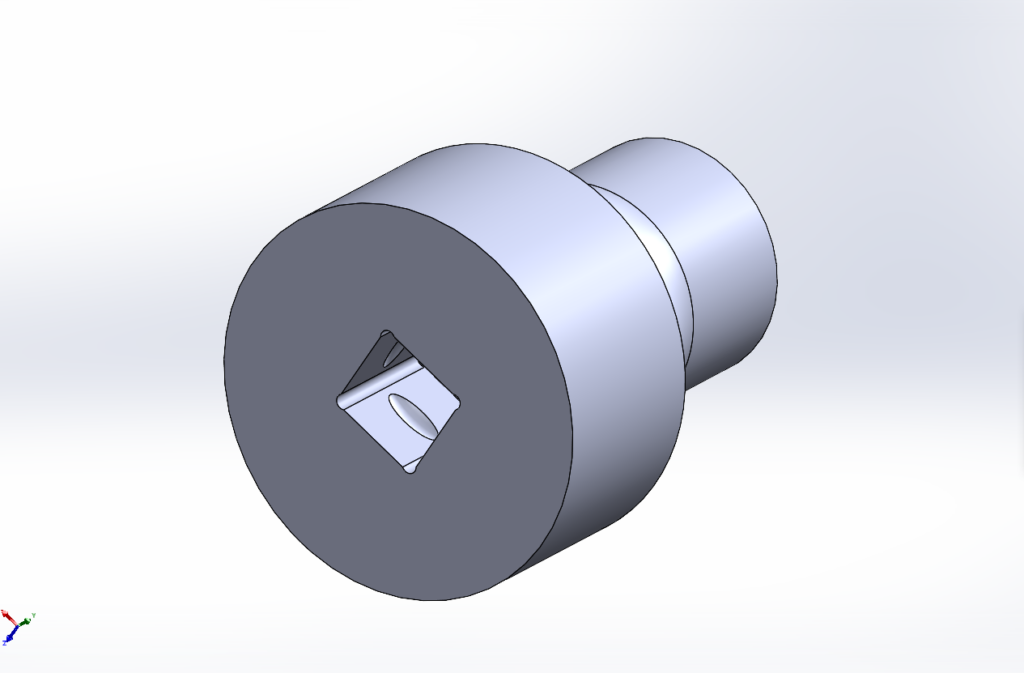

そして、完成した変換ソケットがこちら!

さっそく、工具と取り付け用工具をつなげてみます。

ピッタリとハマってくれました!

実際に工具の電源を入れて回してみると

おっ!いい感じです。

それでは、実際に使ってみます。

さすが、短繊維カーボンファイバーが混ぜられたOnyxです!

ボルトにブラシを嚙ませた際の回転負荷にもきちんと耐えてくれてました。

この後、4輪すべて各5本のボルトに対して施工してみましたが、最後まで問題なく使用できました。

サビていたボルトもこの通り!

きれいになりました!!

先輩Kより ひとこと

こんにちは、あるいはこんばんは。

本文内で名前が挙がったKです。

いやいや、なんで最初に回転ブラシを購入するとき手持ちの工具との適合を確認しなかったの?

┐(´-`)┌

それはさておき、

実は私も以前にクルマ関係の道具として3Dプリンタ造形物でアダプタを作成したことがあったのですが、

その時はそれなりに試行錯誤したものの、実用に足るものには至らず、断念していました。

今回の用途とは違う用途だったのですが、その際の設計を活用し、実用できるものを作成してくれたのはうれしいです。

(先を越された・・という点ではちょっと悔しいけれど)

失敗経験も共有しておくと、思わぬところで活用されることがあるものですね。

SOLIDWORKSは「履歴のある3D CAD」です。

履歴を利用することで、寸法変更が簡単なだけでなく、

先人が作ったモデルから、使ったコマンドを知ったり、考え方のヒントになることも多いです。

後輩に負けてられない!

と改めて思った次第です。

最後に

いかがでしたでしょうか。

今回の変換ソケットの造形を通して「無いものは作る」といったところのソリューションに、3Dプリンタの魅力があるかと思います。

もし仮に失敗したものが出来上がっても、すぐに3D CADで修正し、間髪入れずに実物造形に移行出来るところがやっぱり強いなと改めて感じたところです。

最後までご覧頂きありがとうございました。

※今回の変換ソケット製作は個人の責任において製作したもので、この部品製作を皆様に推奨および提案するものではございません。強度等についても保証するものではありません。本記事を参考に部品製作を行い、機器の破損や不具合、事故が発生しても弊社は責任を負えませんので、予めご了承ください。

◆今回登場した製品はこちら

◆製品についてのお問い合わせはこちらから