“気軽に使える”が決め手!

営業・展示・治具に活躍する3Dプリンタ導入効果

今回は、大手老舗エアーツールメーカーの信濃製作所様。3Dプリンタ「G-ZERO」を活用した治具や試作品の内製化に取り組む3名の方にインタビューを行いました。導入の経緯から具体的な活用法について詳しく伺います。現場の声を通じて、3Dプリンタがモノづくりにもたらす価値を深掘りしてまいります。

抱えていた問題と導入効果

問題

問題

効果

効果

売る側のアドバイスもすぐヒヤリングできるようになった。

―御社の業務内容と所属している部署について教えて下さい。

羽豆様:弊社は、創業から70年以上の歴史を持ち、

1961年には「エアーツール」の製造を開始し、1971年には世界で初めてラチェットレンチを開発しました。以降は、自動車補修・修理用ツールを中心に、300種類以上の製品をフルラインナップで製造・販売をしております。

2014年からは産業用ツール分野にも進出していて、現在では造船・鉄鋼業などの現場に向けたツールも手がけています。その他、輸出を主軸に世界40か国以上と取引があり、韓国をはじめとするアジア圏に加え、ヨーロッパ、アメリカなどグローバルに展開しています。

その中で私たちは設計開発課に所属しており、新製品の設計・開発をはじめ、ユーザー様のご意見対応や不具合の調査なども行っています。技術部の中には「設計開発課」と「品質管理課」があり、それらを統括する形で技術部として品質や技術面の対応を担っています。

―新製品開発の工程についてお話を聞かせて下さい。

藤原様:新製品の開発は、海外営業部もしくは国内販売向けの部署からの依頼を元に、我々で検証したうえで進めていく流れとなります。新製品を開発する場合、試作から正規品になるまでに1年ぐらいはかかります。

―その製造工程の中で元々3Dプリンタは導入されていたのでしょうか?

羽豆様:はい。昔はモックアップの製作を木工屋さんに外注しており、職人さんに手作業で木を削ってもらっていました。外注の場合、費用も時間もかかってしまうので社内で3Dプリンタ活用を検討し、25年程前に紙積層方式のプリンタを導入しました。その後は、他社製の3Dプリンタを何度か入れ替えをしながら知見を溜めていきました。

―G-ZEROを導入するに至った経緯を教えて下さい。

羽豆様:当時使用していた3Dプリンタの保守契約の終了時期が重なったことや、材料費の高騰、そして現場からの治具ニーズの増加といった背景が重なり、導入を検討しました。

新製品の開発用途では高精度が求められますが、現場用の治具では、コストを抑えた材料で十分対応できます。レーザーで印字したり、そこまで負荷はかからない受け治具を準備したい。そうした現場の実情を踏まえ、営業さんに薦めていただいたのがコストパフォーマンスと使い勝手のバランスが取れた「G-ZERO」でした。

実は、もう1台高精度な造形ができる他社の3Dプリンタも所持しており、当初は試作と治具で使い分けようと思っておりましたが、G-ZEROの精度が想像以上に良く、現在はほとんどG-ZEROの方をフル稼働しております。

―たくさんご使用いただいて嬉しい限りです。実際にご使用いただいた印象はいかがですか?

酒井様:とにかくコストパフォーマンスが素晴らしいですね!ちょっとしたモノも素早く且つ気兼ねなく使えるのが大変良いと思います。以前使用していた3Dプリンタの材料費が高額だった為、造形する前には入念に確認する必要があり、余計な時間と労力が掛かっておりました。

藤原様:手に触れる箇所の触り心地や大きさなど、全体的な形状も細かいところで影響が出てくるので、多少の違いでもすぐに造形して試せるという点で助かっております。以前は(材料費が)1万円、2万円ほど費用が掛かっておりましたが100円200円で作れるのでコスト削減に繋がっております。

こちらが我々で造形した治具や試作品です。

事例紹介

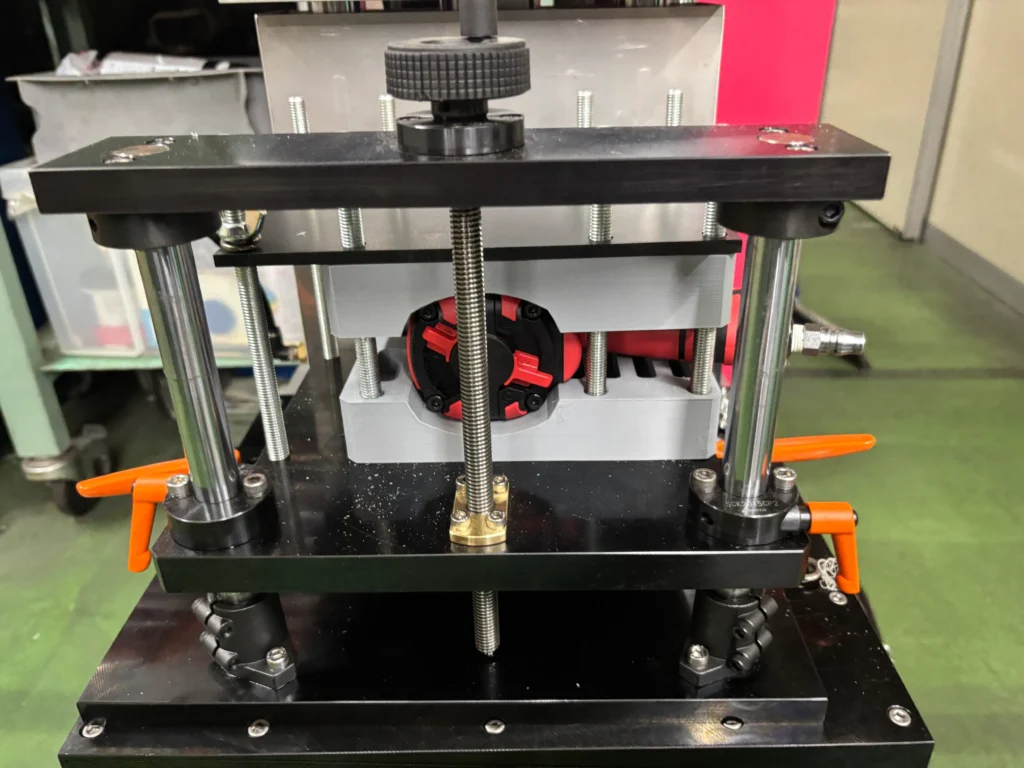

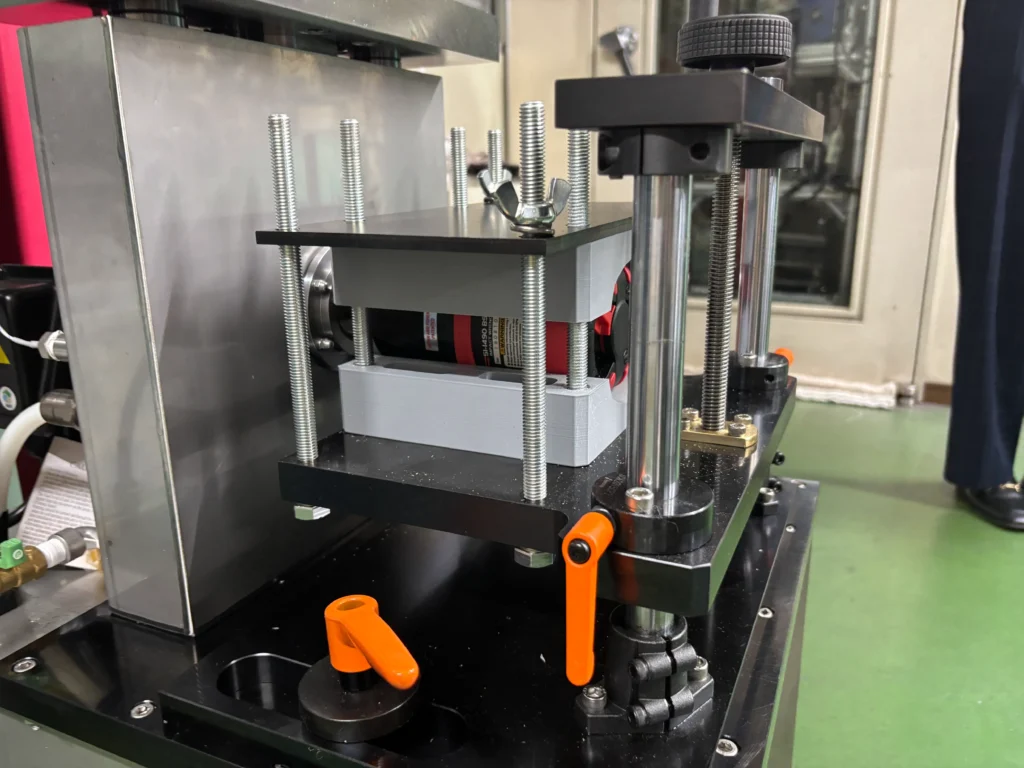

CASE1: 固定用治具

使用材料: ASA

造形時間: 6時間

材料費 : 約600円

使用用途: 耐久試験時、動かないように固定する治具

CASE2: 検査用治具

使用材料: ASA

造形時間: 1時間30分

材料費 : 約150円

使用用途: 検査時、ワークが動かないように固定

CASE3: 試作 エアーツール

| 使用材料: | ASA |

| 材料費 : | 3時間 |

| 造形時間: | 約200円 |

| 使用用途: | 新製品の説明や打ち合わせの際に使用する。 触り心地の確認はもちろん、実用することも可能。 |

造形した試作品を正規品と同様に組立を行い実試験。

実際に使用してグリップ感を確認。

CASE4: 試作 ハンマーケース

使用材料: ASA

造形時間: 2時間

材料費 : 約200円

使用用途: エアーツール部品の試作

CASE5: 試作

使用材料: ASA

造形時間: 30分

材料費 : 約100円

使用用途: 嵌合部の確認

藤原様:上記以外にも塗装屋さんに部品塗装の依頼をする際に、我々で造形したマスキング治具を使用していただいたこともあります。また、材料もカラーバリエーションが豊富で、正規品と近い赤色があり、展示会でもG-ZEROで造形した試作品を展示している場合もあります。

—G-ZEROを最大限に活用してくださり嬉しいです。今後の展望等はございますでしょうか?

藤原様:出来栄えの精度や意匠面からそのまま製品にできるのではないか、という声も上がっております。現状、強度や耐久性の面で実際の活用には至っていませんが、今後はそのような活用が出来ればと考えております。まずは、まだ使用できていない材料やスライサー設定、造形時のテクニック等を学んで、より機械を活用していきたいです。

羽豆様:御社とは2次元CADのCADIANのお付き合いから始まり、SOLIDWORKS、G-ZEROと導入をさせていただいて、CAD関係、PC周りに関してはT-SOLさん(弊社の略称)にお願いをしております。ほぼ終日G-ZEROは稼働しており、十分に効果を発揮しています。また、御社のエンジニアさんに機器故障時にも迅速に対応いただいてます。さらに今後はG-ZERO活用の+αのご指導や情報をいただけると嬉しいです。

—ウェビナーやメルマガで3Dプリンタのお役立ち情報を定期的に配信しております。さらに、皆様のお役に立てるような情報をお届けできるよう、尽力してまいります。本日は貴重なお話を聞かせていただいてありがとうございました。

羽豆様・藤原様・酒井様:ありがとうございました。

導入事例機種『G-ZERO』

お問い合わせ

テクノソリューションズは今回導入事例でご紹介したFFF(FDM)方式『G-ZERO』をはじめ様々な3Dプリンタ製品を取り扱っております。どうぞお気軽にご相談ください。

お客様のご要望にぴったりの製品を探すお手伝いをいたします。

取扱製品を見る

購入、お問合せはこちらから