オリジナル

ウォーターサーバー部品製作

#3D CAD #3Dプリンタ

#SOLIDWORKS #Markforged

こんにちは、あるいはこんばんは。

大阪営業所のエンジニアの小池です。

以前こちらのブログ(【新】大阪営業所、お見せします!)でお知らせしましたが、5月に大阪営業所はオフィスを移転しました。

最寄り駅の西中島南方駅からは徒歩約3分、JR新大阪駅からは徒歩10分ほどでアクセスも良好です。

移転に伴い、いくつかの機器の入れ替えや追加導入をしまして、

ウォーターサーバーもその一環として新たに導入しました。

使い始めて数日たったある日、所長からリクエストがありました。

ん? この展開、なんだかデジャブ感がありますね。

(詳しく知りたい方は、体温計スタンド作ってみた話【導入編】の製作のきっかけをご覧ください)

3D CAD×3Dプリンタ活用事例:部品製作のきっかけ

今回導入したウォーターサーバーは、それぞれの出口近くにあるレバーを押し込むことで、お湯や水が出るしくみです。

グラスやマグを押し当てて使うのが一般的な使い方だと思います。

問題はここからです。

直径の大きなマグカップ×

ドリップコーヒー

この組み合わせの場合、ドリップバッグとお湯の出口の位置が合わず、マグの奥に直接注がれてしまいます。

(動画をご覧ください)

ドリップバッグを奥に装着すればよいのですが、途中でずれてしまったりします。

やむなく レバーを指で押し込むのですが、窮屈でやりにくいことに加えて、しばしば指にお湯がかかって、あっちっち!になってしまいます。

マグをトレイに置いても、指あっちっち!問題は解決しないですし、今度はお湯跳ねが気になります。

もう、何とかして!というものでした。

それならば、大阪営業所のQOL向上のためにも3D CADと3Dプリンタで作製しましょう!

(ブログ記事にすることで、今回の件を取り組む口実になりますし・・・笑)

3D CADの検証機能は周辺も含めて3D化されることで発揮される!

よくセールストークにも使われたりしますが、3D CADには干渉、衝突などをチェックするための様々な機能があり、設計検証にも威力を発揮します。近年のトレンドワードでは“デジタルツイン”の効果効用ともいわれています。

しかし、それらの機能を利用するためには、設計対象とその関連部分の3Dモデルデータが必要です。

3Dモデルデータのない機器や部品を組み込む際には、KKD(勘と経験と度胸)で設計を進めるか、該当部分の3Dモデルデータを何らかの方法で作成する必要があります。“何らかの方法で作成する3Dモデル”は、必要十分な正確さが得られているかどうかが懸案となります。

要するに、設計対象の周辺の正確な3Dモデルデータがない場合は、3D CADをもってしても、つくってみなければ本当のところは誰にもわかりません。

設計の現場では、多かれ少なかれKKDで設計しなければならない場面があると思います。

「試作」はこのKKDの部分も含めて実証・評価するフェーズであるともいえます。

しかし現実には、時間やコストなどの制約からそもそもが試作できないとか、試作するにしても回数が制限されることも多く、設計者は多かれ少なかれ、ハラハラ、ヒヤヒヤ、ドキドキしながら出来上がった実物を迎えるわけです。

今回の例でも、機器に関する情報は現物が目の前にあるだけです。

当然3Dモデルデータはありません。レバー部品や動作範囲、周辺の寸法などは一切不明です。

なお、設計対象の周辺が比較的シンプルな場合は、周辺の3D CADデータも作成することで、

上述のように、干渉、衝突や動作範囲の検証に加え、必要に応じて強度解析など、3D CADの機能を活用することができます。

少し前に公開された、「SOLIDWORKS × Markforgedで作ってみた:ドアストッパー編」はその好例と言えます。

本件とは好対照な事例ですので、併せてお読みいただければと思います。

3Dプリンタ活用の極意:まずはつくって確かめよう!

本記事のタイトルに書いた「Ver.0からはじめるものづくり」というのは、弊社のお客様であるアズビル株式会社の石川様の受け売りです。“あれこれ悩んでいるよりも、手軽に試作できる環境を用意して、まずは作って確かめてみよう!”という考え方です。

(詳しくは、以前のブログ「3Dプリンタの「ものづくり」を動画で学ぼう!」をご覧ください)

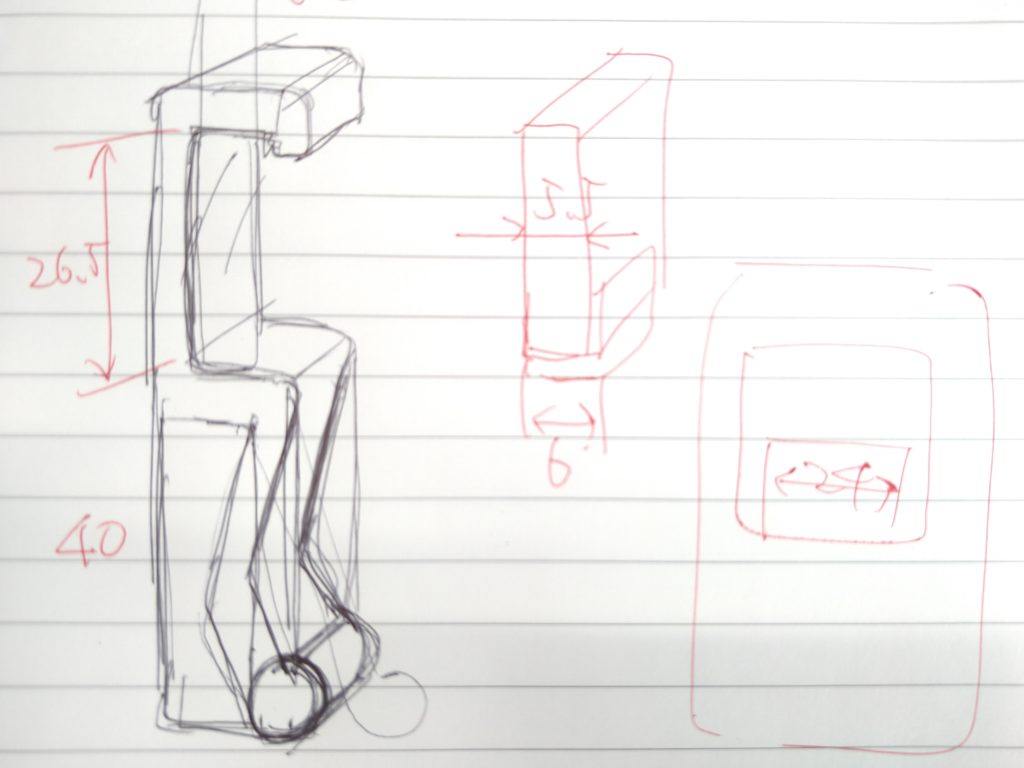

初期構想と最低限の採寸

話を聞いた時点では、こんなカタチの部品をイメージしました。 フック状の固定構造を有する延長レバーです。

延長部分によって、お湯が出始めるポイントを遅らせて、マグを深く押し込んだときにお湯が出るようにしようという考えです。

取付けの都合からレバー(透明部品)の寸法だけ採寸しました。

3D CADでモデリング⇒3Dプリンタでプリント(Ver.1)

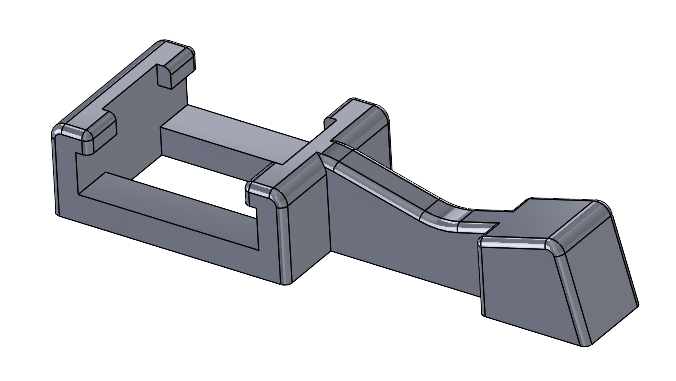

なんやかんやして、モデリングしたのがこちら。

あれ、タイトルからするとVer.0では?と思った方、細かいことは気にしないでいきましょう!(笑)

モデリングはもちろんSOLIDWORKSを使用しています。

床面にペタッとした形状なのは、3Dプリンターで造形しやすくするためです。

うまく装着できるか?ちゃんと機能するのか?

いろいろ気にはなりますが、とにかくまずはプリントしてみましょう!

大阪営業所のデモ機、Markforged社のDesktop SeriesであるMark Twoで作製したものがこちら。

材料はOnyx(カーボン繊維入りのナイロン)です。

造形時間は1時間30分程度、材料コストは150円程度といったところです。

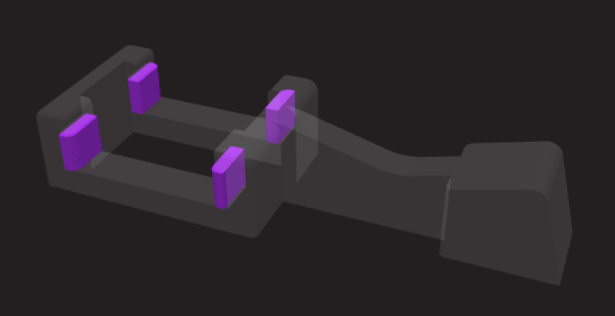

画像の紫色の部分がサポート材です。

サポート材は、アンダーカット部分や浮いた構造の部位を造形するための足場です。

できるだけサポート材が少なくなるように形状を工夫したこともあり、今回は指でつまんで外せる程度でした。

早速装着してみます。

取り付けは1発目で成功!

寸法も剛性感もいい感じです。

ちょうど、シリコンの滑り止めの部分に引っ掛けているので

がたつくことなく固定できました。

爪部分の設計は完璧です!

抜群の設計センスですね。設計したのは誰でしたっけ?(笑)

さて、自画自賛はともかく

Onyxは高い強度を有する一方で、ナイロン譲りのしなやかさも有しています。積層間の密着強度も高いので、弾力を活かしたはめ込み構造にも対応できます。 はたして肝心の機能性はどうでしょう?

いざ!

マグの側面を延長レバーに押し当てて、

さらに押し込むと・・・

ん?????

あれ?お湯が・・・

で、出ない!?

横から見てみたら原因判明!

(詳しくは動画をご覧ください)

お湯が出る前に延長レバーの先が壁に当たってしまい、それ以上押し込めません。

そりゃ、お湯が出ないわけです。(笑)

このあたりが3Dデータがない故に検証できなかった部分ですね。

しかし、うまくいった部分とそうでない部分の切り分けができ、改良すべきポイントが絞りこめたことが、今回の試作の最大の成果といえます。これこそ、Ver.0からはじめるものづくりの神髄です。

今回の試作でわかったこと

・取付部分はこの設計でOK!

・下に延長する方法ではうまくいかない

(多少レバーを短くしたところで解決はしなそうなこともわかりました)

今回の構想がうまくいけば、「マグを押し当てるだけでお湯が出る」ので、片手で操作できる機能をそのまま引き継ぐことができたのですが、残念ながらそれはかなわないようです。

ならば、せめて指でレバーを押すのが窮屈であることと、指あっちっちの問題は解決したいところです。

制約がある中で現実的な解決策を探るのは、That’s エンジニアリングな感じですね。

次回は、今回の試作の結果を踏まえて、Ver.2を作成してみた話へ続きます!

来週のブログもお楽しみに!!

◆今回登場した製品はこちら

◆製品についてのお問い合わせはこちらから