3Dプリンタを使っていて、こんなお悩みを感じたことはありませんか?

- ・完成までに思った以上の時間がかかってしまう

- ・急ぎの案件に間に合わない

- ・複数パターンを試したいのに、時間が足りない

こうした悩みの多くは、「造形時間」に起因しています。

実際、3Dプリンタにとって造形時間は、業務全体の効率や納期にダイレクトに影響を与える重要な要素です。

もし、この造形時間を短縮することができれば――

納期のプレッシャーが軽減され、試作パターンの比較検討もしやすくなり、3Dプリンタの活用の幅が広がるはずです。

そこで今回は、造形時間の短縮に役立つテクニックをいくつかご紹介いたします。

一般的に、「造形時間を短縮すると、造形の品質が落ちてしまう」ことがあります。

いくら造形時間を短縮できても、造形の品質が落ちてしまい、造形物が使い物にならなくては本末転倒です。

その為、本コラムでは、造形品質を維持しながらも、効率よく造形時間を短縮するためのポイントに絞ってお伝えしていきます。

今よりも快適に、そして効果的に3Dプリンタを活用するポイントをご紹介させていただきます。

目次

造形時間短縮テクニック4選

【前提条件】

今回ご紹介するテクニックは、主にスライサーソフトウェア側の設定を変更する方法になります。

まずは、今回使用するスライサーソフトウェアについてご紹介いたします。

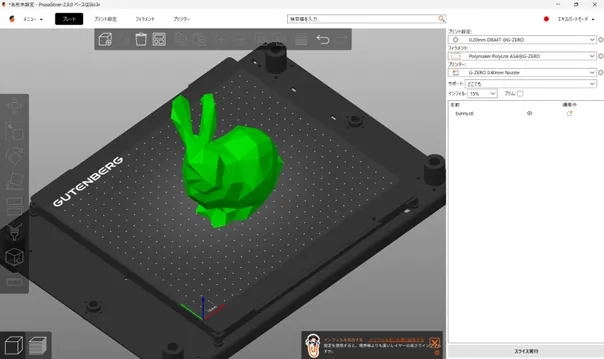

■使用するソフトウェア 「PrusaSlicer」

PrusaSlicerは、Prusa Research社が提供している完全無料のスライサーソフトです。

画像のように、データをアップロードして、造形する方向や配置などを設定します。

スライスデータへの変換を行うと、3次元データを1層ずつ輪切り(スライス)したデータが画面上で確認できます。

また、下記表のように実際に造形する際の、情報が確認できます。

| スライス情報 | |

|---|---|

| 使用フィラメント(g) | 68.49 |

| 使用フィラメント(m) | 27.38 |

| 使用フィラメント(m㎥) | 65857.53 |

| 予測プリント時間 ー通常モード | 3h10m |

上記のように、使用するフィラメント(材料)の使用料や造形時間が表示され、

今回は使用フィラメント 68.49g 造形時間 3時間10分と確認できました。

(材料費に換算すると、362円程度です※材料はPolyLite ASAを使用しています。)

スライサーソフトでは、

造形前に、時間や材料の使用料が確認できるので、事前に造形の計画が立てることができるのがメリットです。

それでは、ここからは造形時間を短縮するための以下の4つのテクニックを紹介します。

積層ピッチの調整による時間短縮

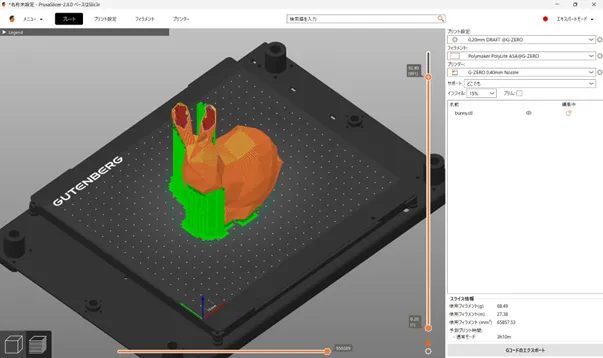

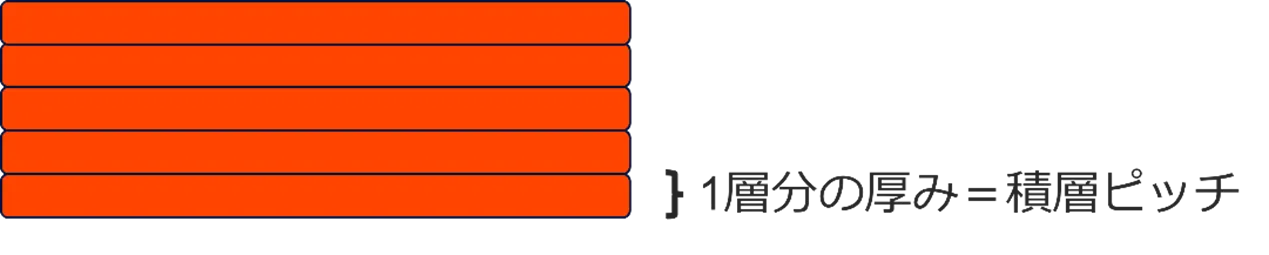

造形時間を短縮する代表的な方法のひとつが、「積層ピッチ」の調整です。

積層ピッチとは、3Dプリンタが1層ごとに積み重ねる厚みのこと。

この値を大きくすることで、積層する層の数が少なくなり、全体の造形時間を短縮することが可能になります。

ただし注意点もあります。

積層ピッチが大きくなると、表面の滑らかさが失われ、仕上がりが粗くなる傾向があります。

そのため、時間短縮と仕上がりの品質とのバランスをしっかりと見極めることが重要です。

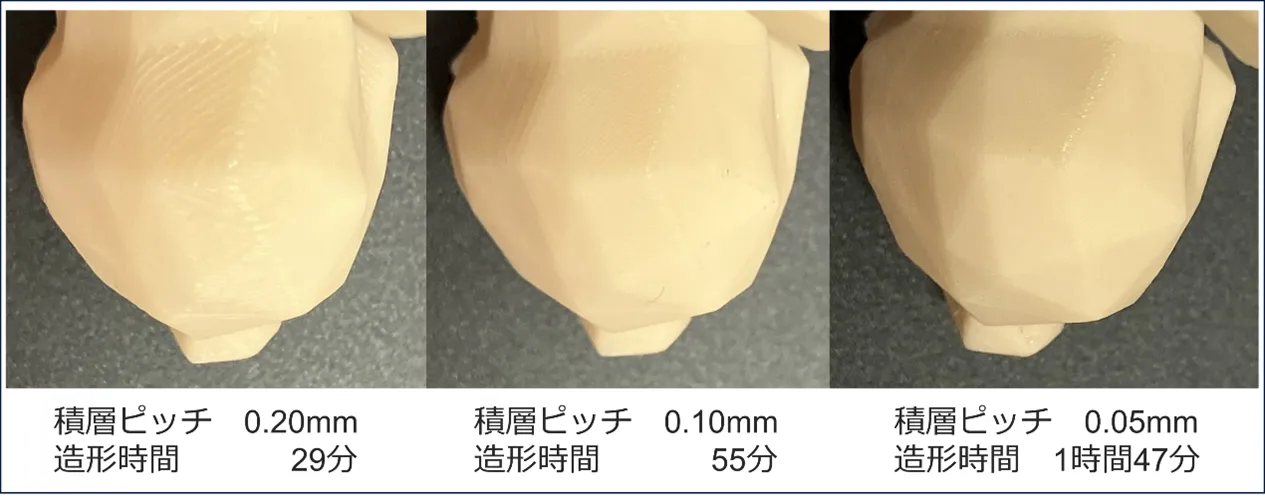

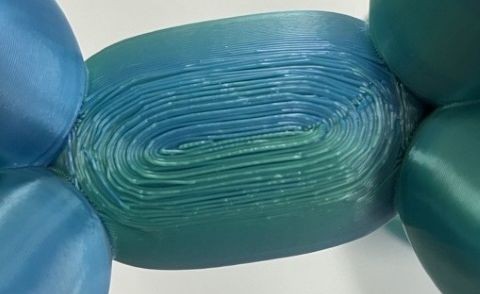

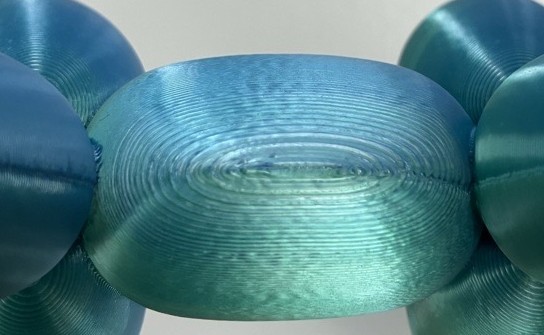

そこで今回は、実際に異なる積層ピッチ設定で同じモデルを造形し、

造形時間と仕上がりの違いを比較してみました。

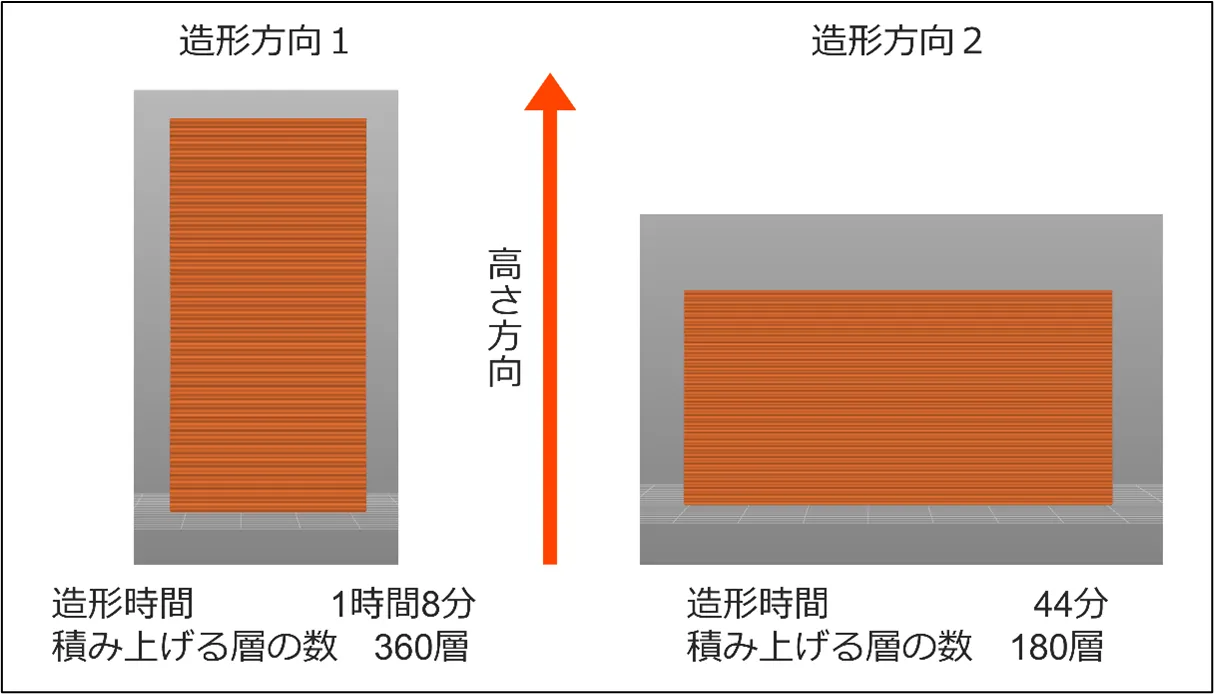

画像のように、積層ピッチを大きくすることで、造形時間は大幅に短縮できることが分かります。

その反面、表面の仕上がりは、画像をよく見ると荒くなっているのが分かります。

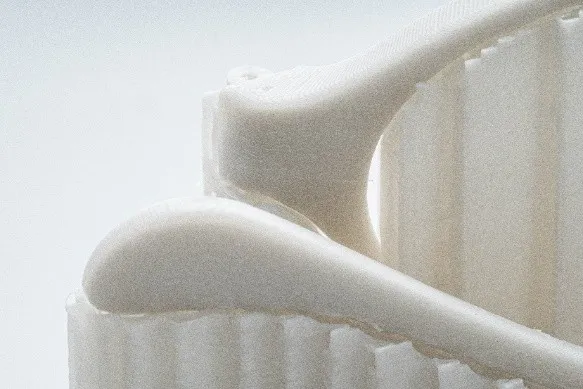

造形物の表面を拡大してみると、

このように、積層ピッチの違いにより、積層面の違いが生じることがよく分かります。

特に曲面部分では、この違いがより顕著に表れやすいのが特徴です。

そのため、造形時に求められる再現度や見た目の品質に応じて、積層ピッチを調整することが重要です。可能な限り積層ピッチを大きく設定することで、造形時間の短縮が期待できます。

内部充填率(インフィル率)の変更

次に「インフィル率(内部の密度)」を下げるという手法があります。

インフィル率を下げることで、使用する材料が減り、造形時間も短縮されます。

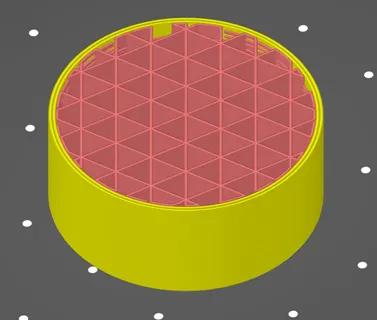

一般的に、FFF方式のプリンタでは、画像のように中身を完全に埋めずに、中空にして造形されることがほとんどです。

こちらのインフィルの密度(インフィル率)を変更することで、印刷時間を短縮することができます。

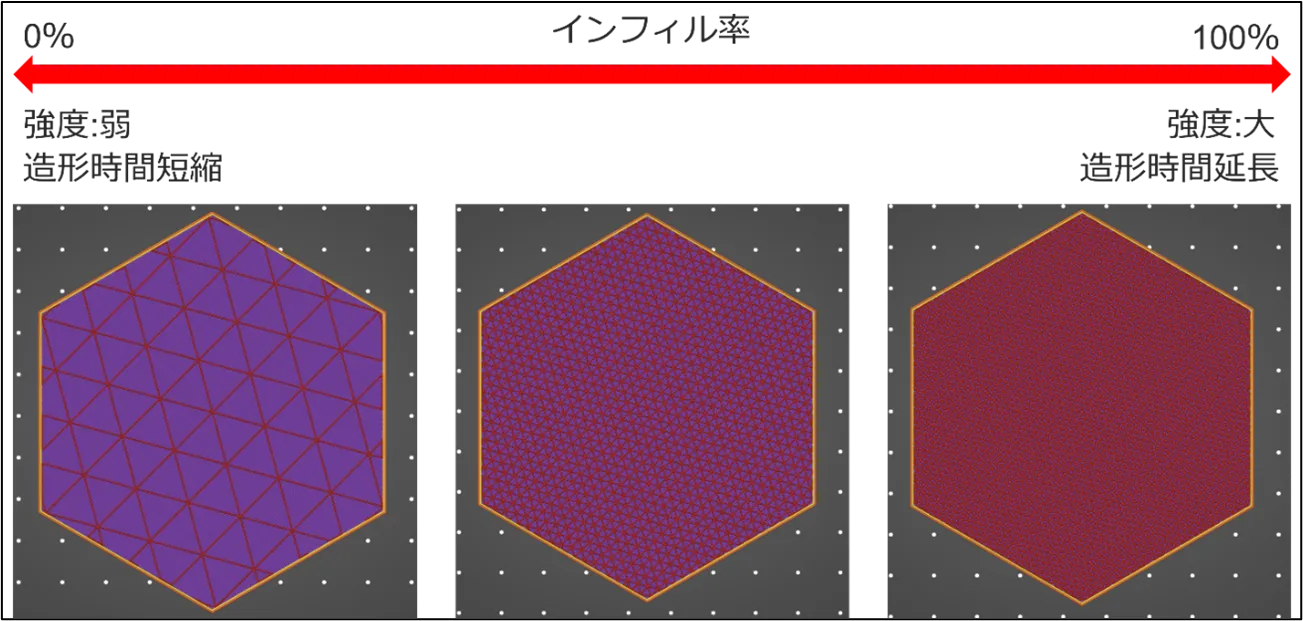

しかし、ここで注意すべきポイントがあります。

インフィル率を下げすぎると、内部構造がスカスカになり、全体の強度が低下してしまうのです。

こちらの画像のように、インフィル率が減るほど構造が弱くなるため、用途に応じた適切な密度設定が非常に重要になります。

インフィル率の目安

用途別に、以下のような設定をおすすめしています。

- 試作・形状確認レベル:15%~30%

- 実際に使用する治具やパーツ類:30%~50%

この範囲であれば、強度面でも大きな問題なくお使いいただけるケースがほとんどです。

また、補足としてインフィル率を高く設定しすぎてしまうことに対しても注意が必要です。強度が欲しいからといって、インフィル率を90%や100%等、極端に大きく設定してしまうと、造形物内部の密度が高すぎる為に、造形時にかかる熱収縮などの応力が増加してしまいます。

その結果、造形時に反りやすくなったり、寸法誤差が大きくなるなどの悪影響を及ぼし、結果的に造形品質を落としてしまう恐れがあります。

時間短縮と強度・精度のバランスを取りながら、用途に応じた適切なインフィル率を設定することが、3Dプリント成功のカギとなります。

サポート生成方法の変更

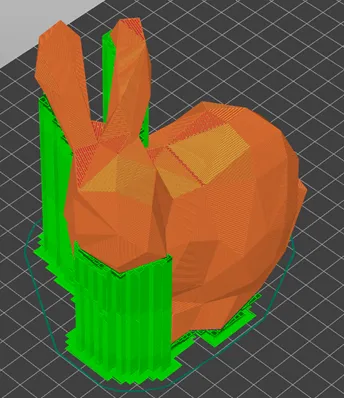

時間短縮に効果的なもう一つの手段が、「サポート生成方法の調整」です。

3Dプリンタでは、急な角度の部分や空中に浮いた形状を支えるために「サポート材」を生成することができます。

上の画像で緑色に表示されている部分が、そのサポート材です。

サポート材は、造形物から手やペンチなどで簡単に取り外せるような設計がされています。

サポートの生成は、安定した造形を行うためには必要不可欠です。

こちらをご覧ください。

角度のある部分などにサポート付けずに造形を行うと、このように仕上がりに大きな差が発生してしまいます。そのため、サポートの生成は、安定した造形を行うために不可欠です。

ただし、サポートは“必要最低限”が理想!

サポートを過剰に生成してしまうと、印刷時間が長くなり、材料の無駄遣いにもつながります。

さらに、サポート除去の後処理にも時間と手間がかかってしまいます。

必要最小限のサポートで済ませる工夫をすることで、造形時間の短縮はもちろん、材料コストの削減や、後処理の負担軽減にもつながります。

結果として、全体の作業効率が大きく向上し、よりスムーズな運用が可能になります。

では具体的にどう工夫をするのが良いのか?その例としてサポートのタイプをご紹介します。

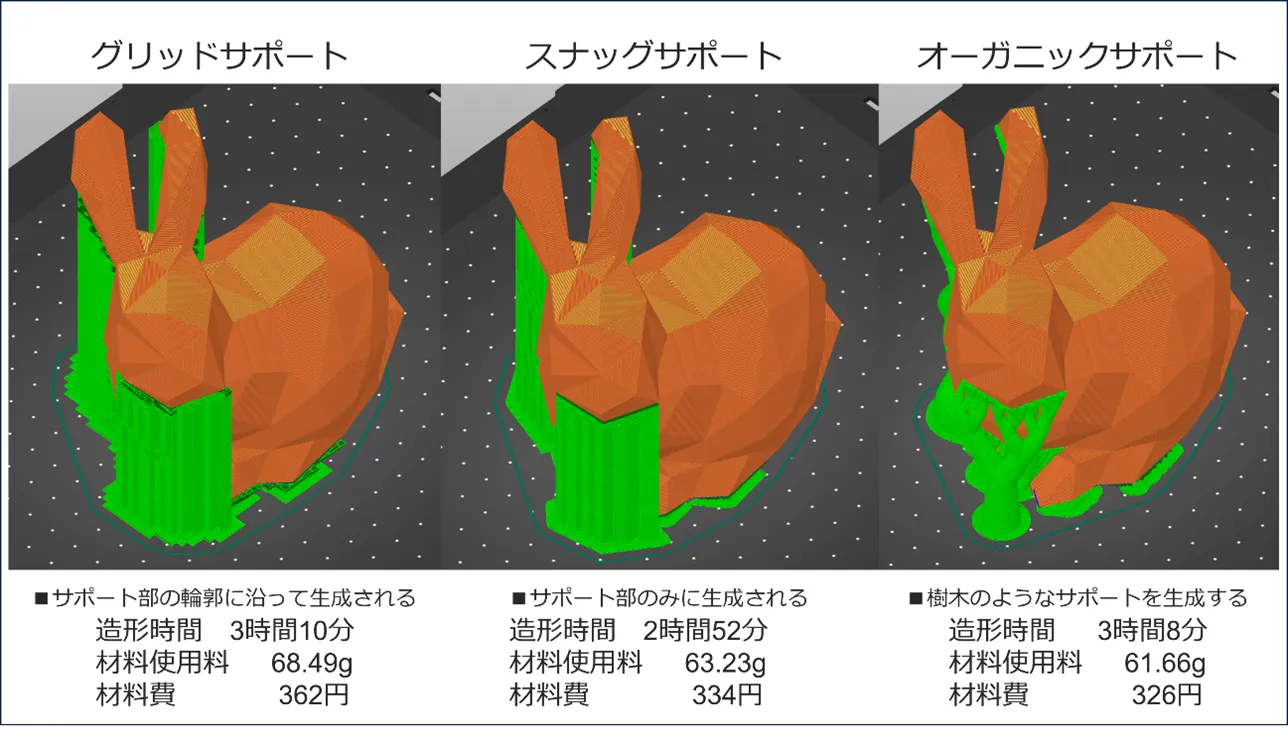

PrusaSlicerで選べる3つのサポートタイプ

PrusaSlicerでは、以下の3種類のサポート方式から選択できます。

それぞれに特徴があるため、造形物の用途や形状に合わせて使い分けるのがおすすめです。

① グリッドサポート(おすすめ)

- ・サポートが必要な箇所の輪郭に沿って広めに生成

- ・除去が簡単で安定性も高い

- ・初心者や確実な成功を狙いたい造形におすすめ

② スナッグサポート

- ・最小限の範囲にサポートを生成

- ・材料の節約には効果的だが、除去がやや難しい

③ オーガニックサポート

- ・木の幹のように、必要な箇所へ枝分かれする形で生成

- ・接触面が少なく、除去後の跡が目立ちにくい

- ・意匠性が高いフィギュアやデザインモデル向き

- ・ただし、造形時間が長くなりやすいのが難点

今回は、こちらの3種でどのように造形時間が変わるかを比較してみます。

造形時間は、スナッグサポートがグリッドサポートと比べ18分も早く、一番造形時間が早い結果となりました。

お使いのスライサーソフトによってサポートの生成方法は若干異なると思いますが、なるべくサポートが付く範囲を最小限に抑えることで、造形時間の短縮が見込めることが分かります。

造形物の配置方向(造形物の高さ)の変更

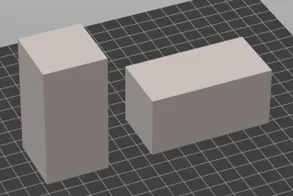

造形時間を短縮するためのテクニックとして、意外と見落とされがちなのが「造形物の向き」です。

たとえば、100mm × 100mm × 200mm の四角柱をプリントする場合、どの面を下にして配置するかで、造形時間は大きく変わります。

今回は、2つの造形方向を比較してみます。

実際に試してみたところ、高さが低くなるように横向きに配置した場合、縦向きよりも約20分以上も早く造形が完了しました。

これは、積層方向に対して造形物が高くなるほど、積み重ねる層の数が増えるため、時間がかかってしまうからです。

時間を短縮したいなら「高さを抑える」向きで!

造形物の高さ(Z方向)が小さくなるような向きで配置することで、

- ・積層数が減る

- ・サポート材も少なく済む可能性がある

といったメリットがあります。もちろん、表面の仕上がりや強度、サポートの付き方など、他の要素とのバランスも重要ですが、時間優先で造形したい場合は「高さを抑える配置」が基本です。

ここまでご紹介してきたように、造形時間を短縮するためには、以下のようなテクニックが効果的です。

- 積層ピッチの調整:厚くすれば早い、ただし品質とのバランスが大切

- インフィル率の調整:用途に応じた密度で、材料と時間を節約

- サポートの最適化:必要最小限にとどめて、造形も後処理もスムーズに

- 造形方向の見直し:高さを抑えて配置すれば、積層数が減ってスピードアップ

これらの工夫を組み合わせることで、一般的な3Dプリンタでも造形時間を大きく短縮することができます。

最適な3Dプリンタは?

しかし、「強度や精度を落とさずに造形したい」というご要望も多くいただきます。

その場合、造形速度については、どうしてもご使用いただく3Dプリンタの性能に大きく左右されてしまいます。

そこで弊社では、「できるだけ短時間で、しかも高精度に造形したい」というお客様には、

GUTENBERG社製の『G-ZERO』 をおすすめしています。

高い造形スピードと精度を両立したこの機種は、時間と品質のバランスを重視される多くの現場で活用されています。

■超高速造形プリンタ「G-ZERO」のご紹介

こちらの機種では、最高速度500mm/sという、通常のFFF方式の10倍以上の速度での造形が可能な機種になっております。

実際の造形を行っている動画がございますので、そちらもご覧いただくと速度のイメージがしやすいと思います。

G-ZERO事例紹介

ここからは、G-ZEROの事例をいくつか紹介させていただきます。

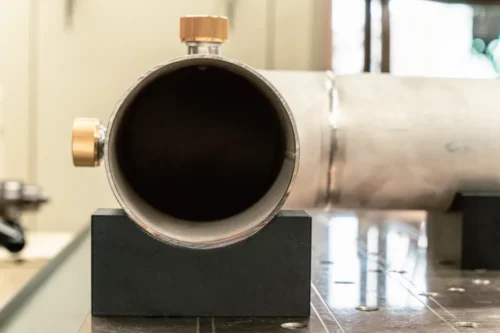

<造形事例1>

寸法 130mm×40mm×60mm

造形時間 1時間

使用材料 ASA

こちらは、G-ZEROでパイプ治具を造形した実例です。

近隣の加工会社様から、3DCADデータのない状態でご依頼をいただきましたが、

即座に対応し、その日の午後には造形を完了、納品まで実現しました。

このモデルは、他の機種で造形を行った場合、およそ8時間を要するようなデータでしたが、

G-ZEROでは、わずか1時間というスピードでの造形が可能でした。

この事例からも、G-ZEROの造形スピードと対応力の高さをご実感いただけるかと思います。

<造形事例2>

寸法 155mm×46mm×31mm

造形時間 3時間

使用材料 PLA

続いてご紹介するのは、大手眼鏡メーカー様にG-ZEROを導入いただいた事例です。

眼鏡のフレームは、薄型かつ非常に繊細な形状であるため、造形の難易度が高いのですが、

G-ZEROでは、画像の通り、精度・仕上がりともに非常に美しく再現されています。

同社では、G-ZERO導入前はインクジェット方式の3Dプリンタを使用されていましたが、

G-ZEROに切り替えたことで、これまで2~3日かかっていた造形が、わずか1日で完了するようになりました。

さらに、材料費も従来の約10分の1に削減され、時間・コストの両面で大きなメリットを実感いただいています。

G-ZERO特設ページご案内

G-ZEROについての、より詳しい情報や造形事例は弊社ホームページに記載しておりますので、ご確認ください。

無料サンプル/無料造形相談

また、G-ZEROでのテスト造形等もいつでも可能ですので

ご興味のある方は、ぜひ下記からご確認ください。

今回は、3Dプリンタの造形時間を短縮するためのテクニックをいくつかご紹介させていただきました。

どのような3Dプリンタをご使用の場合でも、ソフトウェアの設定を変更することで造形時間を短縮できることがご理解いただけたかと思います。

ぜひ本記事の内容をご活用いただき、造形時間を短縮しつつもより高品質・高強度な造形をしていただけますと幸いです。